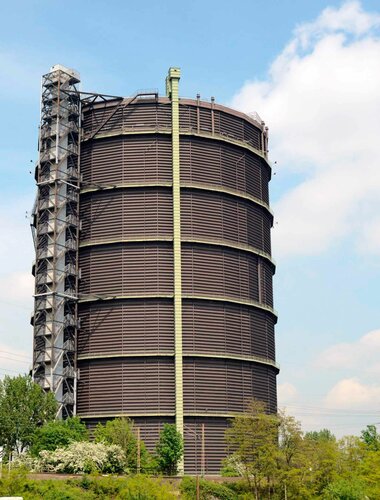

Bei seiner Inbetriebnahme am 15. Mai 1929 war er der größte Gasbehälter Europas – der Gasometer in Oberhausen. Nun feiert er sein 90-jähriges Bestehen. Die Bundesingenieurkammer und die Ingenieurkammer- Bau Nordrhein-Westfalen haben den „Riesen am Kanal“ am 06. September 2019 mit dem Titel „Historisches Wahrzeichen der Ingenieurbaukunst in Deutschland“ ausgezeichnet.

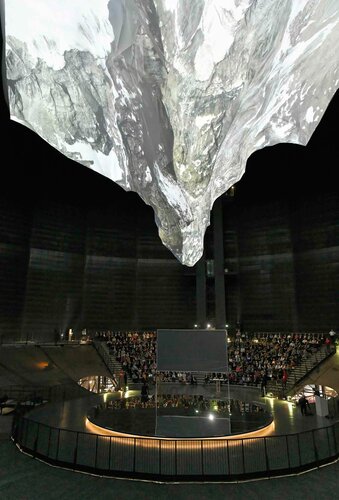

Errichtet wurde der Gasometer Oberhausen als Scheibengasbehälter – eine für die damalige Zeit innovative und wegweisende Technik. Damit ließ sich das Gichtgas aus den nahegelegenen Hochöfen zwischenspeichern. Nach Zerstörungen durch zahlreiche Granateinschläge sowie durch einen Brand bei Bauarbeiten konnte der Gasometer von 1947 bis 1949 wieder aufgebaut werden und blieb bis 1988 in Betrieb. Danach entging er nur knapp dem Abriss. Dieser konnte in letzter Minute durch den Rat der Stadt verhindert werden. 1994 wurde aus dem Wahrzeichen von Oberhausen eine außergewöhnliche Ausstellungshalle. Das technische Bauwerk entsprechend umzugestalten, war weltweit ein Pilotprojekt und eine Herausforderung. Bis heute gilt der Gasometer Oberhausen als Symbol für ein bedeutendes Stück Industriegeschichte.

Anlässlich der Titelverleihung sowie der Feierlichkeiten zum 90-jährigen Bestehen des Gasometers sagte Dr. Heinrich Bökamp, Präsident der Ingenieurkammer-Bau Nordrhein- Westfalen: „Der Gasometer zählt zu den herausragenden Insignien der nordrheinwestfälischen Industriebaukultur. Mit seinen wegweisenden konstruktiven, ingenieurtechnischen und funktionalen Merkmalen hat er seinerzeit ebenso europaweit Maßstäbe gesetzt wie in seiner heutigen als moderne Kulturstätte. Ermöglicht hat dies eine herausragende und mutige Ingenieurleistung, die es mehr als verdient hat, mit dem Titel ‚Historisches Wahrzeichen der Ingenieurbaukunst in Deutschland‘ geehrt zu werden.“ Auch Hans- Ullrich Kammeyer, Präsident der Bundesingenieurkammer, würdigte die Strahlkraft des Industriebaus: „Der Gasometer Oberhausen hat eine bewegte und bewegende Vergangenheit. Ingenieurinnen und Ingenieure haben hier gleich mehrfach ihr Können unter Beweis gestellt. Der für damalige Verhältnisse mächtige nd innovative Gasspeicher ist bis heute ein ein drucksvolles Symbol der industriellen Entwicklung und des Strukturwandels und damit ein würdiges ‚Wahrzeichen der Ingenieurbaukunst in Deutschland‘!“

Ein Riese am Kanal

Es war die Maschinenfabrik Augsburg-Nürnberg AG (MAN), die in den Jahren von 1927 bis 1929 auf dem ausgedehnten Werksgelände der damaligen Gutehoffnungshütte Oberhausen AG (GHH) einen neuen Gasbehälter errichtete. Bei seiner Inbetriebnahme am 15. Mai 1929 war der direkt am Rhein-Herne-Kanal gelegene „Riese am Kanal“ der größte Gasbehälter Europas.

Viel ist von den Anlagen der Gutehoffnungshütte nicht erhalten geblieben. Trotz zukunftsweisender Innovationen der 1970er- Jahre war zu dieser Zeit das Schicksal der Betriebe am Oberhausener Standort besiegelt. Nach und nach wurden die Kokerei, die Hochöfen und die Stahl- und Walzwerke stillgelegt. Der Gasbehälter verlor seine Funktion und ging im März 1988 „in den Ruhestand“. Auf dem freigeräumten Gelände entstand in den 1990er-Jahren das Projekt der „Neuen Mitte Oberhausen“, auch als „CentrO“ bekannt. Der Gasometer entging nur knapp dem Abriss. Aus ihm entstand eine der ungewöhnlichsten Ausstellungshallen, die sich, nordwestlich des CentrO gelegen, zu einem weithin bekannten kulturellen Anziehungspunkt auf dem ehemaligen GHH-Gelände entwickelt hat.

Der „Gasometer Oberhausen“ wurde in der vor dem Ersten Weltkrieg entwickelten innovativen Technologie eines Scheibengasbehälters erbaut. Bis in die 1960er-Jahre beherrschte dieser Behältertyp weltweit die Gasspeichertechnik. Mit dem Ende der Erzeugung von Stadt- und Kokereigas und ihrem Ersatz durch Erdgas und Hochdruckspeicherung waren auch die Tage des Scheibengasbehälters gezählt, der heute nur noch ganz selten gebaut wird oder in wenigen ausgedienten Exemplaren überlebt hat. Zu den letzteren gehört der Gasometer Oberhausen – ein besseres Wahrzeichen der Ingenieurbaukunst dieses Behältertyps lässt sich nicht finden.

Die Versorgung mit Leuchtgas

Die Geschichte der Gasspeicherung ist so alt wie die Geschichte der Gaserzeugung. Die Idee, sogenanntes „Leuchtgas“ zu erzeugen, entstand um die Wende zum 19. Jahrhundert.

Die Technik der Gaserzeugung war bereits seit mehreren Jahrzehnten bekannt, aber erst der Bedarf nach Beleuchtung in den damals neuartigen Fabriken verhalf dieser Technik zur praktischen Anwendung. 1806 zeichnete die Royal Society den schottischen Ingenieur William Murdoch (1754–1839) mit der Rumford- Medaille aus. Mit seinen Experimenten hatte er den Grundstein für eine kommerzielle Gasversorgung gelegt. Was folgte, waren Jahrzehnte der Weiterentwicklung geeigneter Speicherbehälter.

Als bei der GHH Anfang 1927 die Entscheidung für den Bau eines großen Gasbehälters nstand, lag die Explosion eines 50.000 m3 Scheibengasbehälters in Posen nur wenige Monate zurück. Doch offenbar zog der Unfall keinen nachhaltigen Vertrauensverlust der Fachwelt in MAN-Gasbehälter nach sich. Durch Erwerb der Aktienmehrheit war 1920 auch die MAN in den Besitz des Oberhausener Konzerns gelangt und das Werk Gustavsburg ein GHHUnternehmen geworden.

Ein großer Teil der Anlagen im Ruhrgebiet wurde unmittelbar nach dem Ersten Weltkrieg noch mit Kohle befeuert. Das in den Hochöfen der Eisenhütten I und II anfallende Hochofengas (Gichtgas) fand kaum Verwendung und wurde größtenteils abgefackelt. Dagegen diente das in der Kokerei Osterfeld anfallende Kokereigas zur Beheizung der Koksöfen. Der nach dem Krieg herrschende Brennstoffmangel, der vor allem auf die Reduzierung der Förderung der Steinkohlezechen, auch wegen des Wegfalls der oberschlesischen und lothringischen Bergwerke, zurückzuführen war, erforderte in der gesamten deutschen Industrie Maßnahmen zur Brennstoffeinsparung.

Die Verbesserung der industriellen Wärmewirtschaft war zu Beginn der 1920er-Jahre ein beherrschendes Thema in den Fachdiskussionen. Die bei der GHH in den frühen 1920er- Jahren verfolgten Rationalisierungskonzepte sahen, außer der Bereinigung bestehender Produktionsprogramme, der weitgehenden Mechanisierung der konzerneigenen Steinkohleförderung und der Modernisierung der Hütten- und Walzwerksbetriebe, insbesondere die Neuorganisation der Elektrizitäts- und Gaswirtschaft vor. Als nächster Schritt wurde systematisch die Modernisierung und Umstellung aller bisherigen Kohle- auf Gasfeuerungen geplant. Dies betraf die Winderhitzer und Gebläsemaschinen in den Hüttenwerken ebenso wie die Kohlekessel und Wärmeöfen im Walzwerk Oberhausen, im Stahl- und Walzwerk Neu-Oberhausen sowie im Blockwalzwerk. Dazu ließ sich der enorme, bisher ungenutzte Überschuss an Hochofengas aus den Eisenhütten I und II vorteilhaft verwenden.

Diese Überlegungen waren mit den Planungen für die Modernisierung der Kokerei Osterfeld abzustimmen. Die in der Nähe der beiden Eisenhütten gelegene Kokerei der Zeche Osterfeld war 1893 in Betrieb genommen worden und sollte 1928 durch den Neubau von vier Verbundbatterien grundlegend erneuert werden. Die Kokerei sollte eine der neuen Zentraleinrichtungen der GHH werden, um den gesamten Eigenbedarf an Koks für die Hochofenbetriebe zu decken. Das Betriebsführungskonzept sah vor, für die Befeuerung der neuen Koksöfen künftig nicht mehr das hochwertige und für die Feuerung zu wertvolle Kokereigas einzusetzen, sondern das Gichtgas aus den beiden Eisenhütten heranzuziehen. Am 20. März 1928 vereinbarten die Gutehoffnungshütte Oberhausen AG und die Kohlechemie AG vertraglich eine gegenseitige Gasverwertung. Bei den Überlegungen, die Heizung der Koksöfen auf Gichtgas umzustellen, war zu berücksichtigen, dass nicht nur dessen Erzeugung, sondern auch der Bedarf der Gichtgasverbraucher zum Teil starken Schwankungen unterlag.

Aus den umfangreichen Berechnungen der Anlage- und Betriebskosten, die zum Vergleich zwischen den möglichen Alternativen angestellt wurden, erwies sich die Errichtung eines Gasbehälters als die günstigste Lösung. Aufgrund der gegebenen Betriebsverhältnisse ergab sich als wirtschaftlichste Größe ein Fassungsvermögen von etwa 350.000 m3. Bei diesem Volumen war ein hinreichender Ausgleich der Schwankungen zwischen Erzeugung und Verbrauch gewährleistet. Allerdings musste man die „Sonntagsverluste“, also das Abfackeln des sonntäglichen Gasüberschusses infolge des Stillstands mehrerer Abnahmebetriebe, weiterhin in Kauf nehmen. Die Speicherung auch dieser Überschussmengen hätte eine Behältergröße erfordert, die wirtschaftlich nicht zu vertreten war.

Der Bau des Gasometers

Der Startschuss für den Bau des Gasbehälters fiel am 27. Februar 1927 mit Beginn der Aushubarbeiten für die Baugrube. Im Betongießverfahren wurde anschließend ein Ringfundament mit einer etwas leichteren Fundamentplatte, beide aus Eisenbeton, erstellt. Das Montageverfahren der MAN-Scheibengasbehälter war standardisiert, demnach vollzog sich die Montage des Oberhausener Behälters in fünf großen Abschnitten.

Der erste Schritt war die Legung des Behälterbodens in Form einer Platte aus genieteten Stahlblechen auf die Fundamentplatte. In den 24 Polygonecken wurden dann die senkrecht stehenden Eckpfosten aus Doppel-T-Eisen errichtet und durch einen Mantelblechring – als „Mantelschuss“ bezeichnet – miteinander verbunden und dadurch fixiert. Die inneren Schmalseiten dieser Eckpfosten lagen an einem gedachten Kreis von 67 m Durchmesser tangential an. Im zweiten Schritt folgte nun der Zusammenbau des Dachkuppeltragwerks, das zunächst auf den Eckpfosten abgestützt wurde. Die Belegung mit den Dachblechen und die Montage von Entlüftungslaterne und Dachrandgeländer schlossen sich an. Auf dem Dach montierte, fahrbare Krane erleichterten den Materialtransport und trugen damit zu einer erheblichen Beschleunigung der Bauarbeiten bei.

Im dritten Arbeitsgang konnte in dem überdachten Raum nun die vollständige Scheibe mit Abdichtvorrichtung und Rollenführungen montiert werden. 24 radial angeordnete und in der Mitte zu einem sternförmigen Knoten zusammenlaufende Fachwerkträger bildeten die Obergurtkonstruktion der aus Stahlblechen genieteten Scheibe. Die Fachwerkträger hatten am Scheibenrand eine Höhe von 6,80 m und innen von 2,90 m.

Zusätzlich stellte die zu Beginn der 1920er- Jahre eingeführte räumliche Fachwerkkonstruktion am äußeren Scheibenbereich eine starre Verbindung der 24 Fachwerkträger untereinander her. Nach Fertigstellung der Scheibe wurden die unteren neun Mantelschüsse angebracht.

Im vierten Schritt entstand der Behältermantel. Das Dach wurde von der Eckpfostenauflagerung abgenommen und mithilfe von Stützen auf der Scheibe abgesetzt. Zwei große Ventilatoren erzeugten die Druckluft, um Scheibe und Dach nach und nach hochzufahren, und zwar jeweils so weit, wie es das Anbringen des nächsten Mantelschusses erforderte.

Auf diese Weise fungierte die Scheibe als Montageplattform für die Vernietung der Mantelbleche und außerdem als Grundrisslehre. Die aus 4,5 mm starkem Walzstahl geformten, abgebördelten und 0,81 m hohen Mantelbleche bildeten die gasdichte Wandung des Behälters und trugen durch ihre Form gleichzeitig zur Aussteifung des Gebäudes bei. Außer zur Nietung der Mantelbleche waren auch zur Installation der Umgänge und Treppen Arbeiten an der Behälteraußenwand erforderlich. Diese war über zwei Arbeitsbühnen zugänglich, die an dem Scheibe-Dach- Verbund befestigt waren und sich mit ihm nach oben bewegten. Weitere Gerüstkonstruktionen waren nicht notwendig. Während der Nietarbeiten für einen Mantelschuss wurden Dach und Scheibe jeweils mithilfe von Haken, die an den Dachstützen angebracht waren, an den Eckpfosten aufgehängt. Bis Mitte November 1928 konnte auf diese Weise etwa die Hälfte des Behältermantels fertiggestellt werden.

Nachdem Ende Januar 1929 die vorgesehene Ausbauhöhe des Behälters erreicht war, konnte der Aufbau mit dem fünften Schritt abgeschlossen werden. Das Dach wurde von der Abstützung auf die Scheibe gelöst, auf die Eckpfosten aufgelagert und mit dem Mantel verbunden. Nach dem Abfahren der Scheibe konnte anschließend die Dichtigkeitsprüfung des Behältermantels und der Abdichtvorrichtung erfolgen. Am 15. Mai 1929 ging das – einschließlich der Kosten für die Fundamentierung – rund 1,74 Millionen Reichsmark teure Bauwerk in Betrieb.

Der Gasometer in Betrieb

Damit war die Neuorganisation der Gaswirtschaft der GHH abgeschlossen. Über eine zwei Kilometer lange Gasleitung erhielt die Koksbatterie Osterfeld nun das im Gasometer zwischengespeicherte Hochofengas als Ersatz für das bisher verwendete Kokereigas. Die Koksöfen verbrauchten stündlich 50.000 bis 52.000 m3 Hochofengas. Vor der Inbetriebnahme des Gasometers waren 20 bis 25 % der gesamten Gichtgaserzeugung der Eisenhütten I und II durch Abfackeln verloren gegangen. Die Verluste reduzierten sich nun auf 7 bis 8 %.

So gelang es im Geschäftsjahr 1929/30, 460 Millionen m3 Gichtgas mehr auszunutzen, als es ohne den Gasbehälterbetrieb möglich gewesen wäre. Diese Menge übertraf den Bedarf der Kokerei Osterfeld von jährlich 387 Millionen m3 bei Weitem. Die Kokerei Osterfeld konnte demgegenüber jetzt 71 Millionen m3 Kokereigas an die Ruhrchemie AG liefern. Die Einnahmen aus dem Gasverarbeitungsvertrag und die aus der Verwertung des Gichtgases resultierenden Einsparungen von Kohle und Öl waren mit jährlich rund 2,2 Millionen Reichsmark veranschlagt worden. Die Werkszeitung der Gutehoffnungshütte berichtete in den folgenden Jahren mehrfach darüber, dass diese wirtschaftlichen Vorteile tatsächlich erzielt wurden.

In der letzten Phase des Zweiten Weltkriegs führten Granateneinschläge wiederholt zu Beschädigungen des Behältermantels, sodass der Gasbehälter Ende Dezember 1944 außer Betrieb genommen wurde. Da sich die Schäden als reparabel herausstellten, begannen wenige Monate nach Kriegsende die Ausbesserungsarbeiten. Dabei kam es am 10. Januar 1946 zu einem Unfall, in dessen Folge der Teer an der Innenseite der Wandung in Brand geriet und den Mantel sowie die Scheibe durch Verziehen zerstörte. Es blieb nichts anderes übrig, als den gesamten Behälter zu demontieren und neu aufzubauen.

Die nur geringfügig in Mitleidenschaft gezogene Dachkonstruktion wurde, in umgekehrter Weise wie bei der Montage, zusammen mit der Scheibe abgesenkt. Von Anfang Mai 1947 bis Anfang Dezember 1948 dauerten die Arbeiten, den Behältermantel Schuss für Schuss abzutragen. Für den Neuaufbau konnten auch das Fundament und die Eckpfosten wiederverwendet werden. Der Montagevorgang vollzog sich in derselben Art und Weise wie Ende der 1920er-Jahre. Während damals die Mantelbleche genietet worden wren, kam beim Wiederaufbau allerdings die Schweißtechnik zum Einsatz. Außerdem wurde ein Außenaufzug installiert und die frühere Faltleiter zwischen Dacheinstieg und Scheibe durch einen Fahrkorb ersetzt. Nach dem Richtfest am 18. Oktober 1949 und einem Probelauf mit Druckluft am 23. Dezember stand der Gasbehälter seit Jahresanfang 1950 wieder für den Betrieb zur Verfügung und erfüllte weiterhin seine Funktion als Pufferspeicher für Hochofengas. 1980 wurde in Oberhausen noch das damals größte Elektrostahlwerk Deutschlands eröffnet, jedoch hatte bereits ein Jahr zuvor der letzte Hochofen am Ort seinen Betrieb eingestellt. Auch die Kokerei Osterfeld und die älteren weiterverarbeitenden Betriebe traf dieses Schicksal nach und nach. Damit verlor auch der Gasometer seine Funktion und wurde am 14. März 1988 endgültig stillgelegt, bevor er Jahre später als Veranstaltungsort neu belebt wurde.

Die Schriftenreihe zu den Auszeichnungen

Dieser Beitrag gibt in Auszügen Informationen zum Gasometer wieder, die der Publikation der Schriftenreihe „Historische Wahrzeichen der Ingenieurbaukunst in Deutschland“ entnommen sind. Unter dem Titel „Der Gasometer Oberhausen“ von Norbert Gilson sind dort alle technischen und historischen Hintergründe zum Gasometer zusammengefasst. Seit 2007 erhielten 25 Bauwerke eine solche Auszeichnung. Die eigens hierzu herausgebrachte Schriftenreihe porträtiert alle ausgezeichneten Bauwerke.

Weitere Informationen zu den Wahrzeichen sowie den jeweiligen Publikationen finden Sie unter: wahrzeichen.ingenieurbaukunst.de/

Die Auszeichnungsreihe „Historische Wahrzeichen der Ingenieurbaukunst in Deutschland“ wird unterstützt vom Bundesministerium des Innern, für Bau und Heimat, den Ingenieurkammern der Länder und dem gemeinnützigen Förderverein „Historische Wahrzeichen der Ingenieurbaukunst in Deutschland“.