Von der Tischlerlehre über das Ingenieurstudium zur Tragwerksplanung im Holzbau. Wie hat das alles angefangen?

Meine Verbindung zur Natur und zum Holz begann schon in meiner Kindheit. Ich war viel im Grünen und habe schon früh eine gewisse Begeisterung für Holz entwickelt. Da war eine Tischlerlehre der erste logische Schritt. In meinem späteren Studium in Essen war jedoch der Betonbau sehr stark im Fokus, Holz wurde kaum behandelt. Als ich meine Diplomarbeit im Bereich Holzbau schreiben wollte, gab es keinen entsprechenden Lehrstuhl. Doch mein damaliger Professor Burkhard Walter setzte sich für mich ein, erkannte meine Leidenschaft und Hartnäckigkeit und ermöglichte mir die Diplomarbeit im Holzbau an seinem Stahlbau-Lehrstuhl. Das war für mich ein entscheidender Moment. Zusätzlich hatte ich das Glück, im Büro von Burkhard Walter sofort mit Holzbauprojekten betraut zu werden, mit denen sich vor 18 Jahren nur sehr wenige Büros beschäftigten. Umso mehr freut es mich, dass aus einer damaligen Leidenschaft nun mehr und mehr eine nachhaltige Zukunftsperspektive geworden ist.

Wie kam es zur Gründung des eigenen Unternehmens?

Nach einer kurzen Zwischenstation in einem anderen Ingenieurbüro in Essen, wo ich viel von meinem damaligen Chef gelernt habe, habe ich den starken Antrieb verspürt, meinen eigenen Weg zu gehen. 2009 habe ich mich dann selbstständig gemacht. In dieser Zeit lernte ich meinen heutigen Geschäftspartner Stefan Ripkens kennen. Das war eine der wichtigsten Entscheidungen meines Lebens. Gemeinsam gründeten wir 2012 unser Unternehmen und es ist erstaunlich, wie schnell wir gewachsen sind. Heute arbeiten 40 Menschen in unserem Büro und ich könnte nicht stolzer auf das sein, was wir gemeinsam erreicht haben.

Welche Tragwerksleistungen bieten Sie an?

Rund 60 Prozent unserer Projekte sind heute Holzbau – darauf sind wir richtig stolz! Generell verfolgen wir bewusst eine Diversifizierungsstrategie, die es uns ermöglicht, die unterschiedlichsten Projekte zu realisieren. Angefangen vom kleinen Einfamilienhaus bis hin zu Großprojekten. Unsere Bandbreite ist enorm: Wohnungsbau, Krankenhäuser, Hallen, Märkte, Büros, Kitas, Schulen und vieles mehr. Trotz unserer Vielseitigkeit gelten wir in der Branche als Experten für Tragwerksplanung mit einem 360°-Ansatz. Das bedeutet, dass wir jedes Projekt von allen Seiten betrachten und ganzheitliche Lösungen anbieten. Es ist einfach spannend, in so vielen Bereichen tätig zu sein und immer das Beste herauszuholen.

Ist das ein Vorteil?

Absolut, das ist ein großer Vorteil für uns. Mit unserem Konzept sind wir eines der Ingenieurbüros, die weniger krisenanfällig sind als es derzeit in der Wohnungswirtschaft der Fall ist. Die Konzentration auf Holzbauprojekte haben wir bewusst fortgesetzt und konnten die Nachfrage kontinuierlich steigern. Ein aktuell stark nachgefragter Bereich ist der Krankenhausbau, der bundesweit an Bedeutung gewinnt. Auch hier sind wir gut aufgestellt. Aufgrund unserer erfolgreichen Diversifizierung sind wir in der Lage, flexibel auf Marktveränderungen zu reagieren und in verschiedenen Branchen zu punkten.

Ist Holz immer der „richtige Baustoff“, vor allem wenn es um Nachhaltigkeit geht?

Ich schlage immer den Baustoff vor, der für das jeweilige Bauwerk sinnvoll ist – und das kann gerne Holz sein. Allerdings habe ich auch schon einem Architekten vom Holzbau abgeraten, weil Holz für das geplante Projekt nicht der richtige Baustoff war. Als Ingenieur muss man immer offen beraten und das einbringen, was für ein Projekt wirklich sinnvoll ist. Dabei betrachte ich die Anforderungen und Ziele des Projektes und nehme diese als Maßstab für meine Empfehlungen.

Mittlerweile kommt immer häufiger der Wunsch hinzu, dass ein Projekt nachhaltig und zirkulär sein soll. Ich frage dann oft zurück: Was bedeutet für Euch Nachhaltigkeit in diesem Projekt? Was versteht ihr unter zirkulär? Diese Aspekte sind oft noch nicht klar definiert und müssen erst gemeinsam mit den Partnern erarbeitet werden. Dabei geht es um die richtigen Lösungen für die spezifischen Bedürfnisse des jeweiligen Projekts.

Wie binden Sie eigentlich die Mitarbeitenden, also das Wissen und die Erfahrung, an Ihr Büro?

Die Mitarbeiterinnen und Mitarbeiter sind das Herzstück unseres Unternehmens, und deshalb setzen wir stark auf unsere Mission, Vision und Werte – die wichtigsten Eckpfeiler unserer Arbeitgebermarke. Besonders wichtig ist uns das Growth Mindset. Wir wollen unsere Mitarbeitenden stärken und ihnen eine klare Perspektive bieten. Wir fragen uns immer: Wie können sie sich bei uns einbringen, im Unternehmen wachsen und ihre eigenen Visionen leben?

Ein wichtiger Aspekt dabei ist, dass jeder bei uns selbst entscheiden kann, wie viel Verantwortung und wie viel Eigenständigkeit er oder sie übernehmen möchte. Die Gestaltung der eigenen Karriereentwicklung liegt in den Händen unserer Mitarbeiterinnen und Mitarbeiter. So bieten wir allen die gleichen Chancen.

Natürlich punkten wir auch mit tollen Projekten, die das Team gerne umsetzt. Neben den vielen Vorteilen, die wir unserer Crew bieten – über 75 Benefits zur Auswahl – schaffen wir ein Umfeld, in dem sich Know-how und Erfahrung entfalten und langfristig binden lassen.

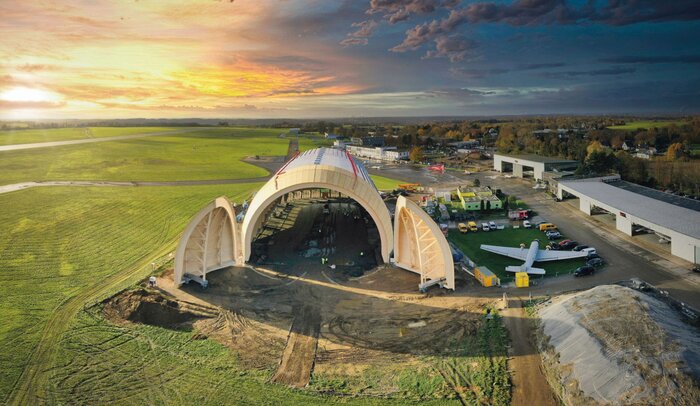

Kommen wir zum Projekt Luftschiffhangar. Wie ist dieses einzigartige Projekt entstanden?

Es ist mir sehr wichtig zu betonen, dass dieses Projekt eine absolute Teamleistung ist. Ich stehe hier nur stellvertretend für eine Vielzahl von Ingenieurinnen und Ingenieuren, Architektinnen und Architekten und vielen weiteren Projektbeteiligten. Die Nominierung der Luftschiffhalle für den Staatspreis verstehen wir daher als Anerkennung für alle, die zum Gelingen dieses sehr speziellen und herausfordernden Projektes beigetragen haben.

Die Initiative zu diesem Projekt ging planerisch von Lars Römling aus, der in der Liste der Projektbeteiligten als Bauherrenvertreter und Projektleiter aufgeführt wird. Er beriet den Bauherrn schon zu der Zeit, als der alte Hangar noch stand. Irgendwann war klar, dass ein neuer Hangar gebaut werden musste. Lars Römling ist selbst Brandschutzingenieur und Tragwerksplaner, er wollte aber unser Büro für die Tragwerksplanung und die dafür notwendige Expertise und Manpower dabei haben. So kamen nicht nur wir ins Boot, sondern auch viele andere Beteiligte, etwa das Architekturbüro Smyk Fischer. Für die Ausführungsplanung und die Bauleitung kam Gronau Plan hinzu.

Es war wirklich faszinierend zu sehen, wie so viele Experten zusammengearbeitet haben, um dieses einzigartige Projekt zu realisieren. Die Herausforderungen waren vielfältig, aber mit vereinten Kräften und gebündeltem Know-how haben wir etwas Besonderes geschaffen. Dieses Projekt zeigt eindrucksvoll, was möglich ist, wenn alle an einem Strang ziehen.

Wie kam es zu der Zusammenarbeit mit einem anderen Büro bei der Tragwerksplanung?

Auch die Kooperation mit Marx Krontal Partner bei der Tragwerksplanung ist über einen persönlichen Kontakt entstanden: Ich kenne Falk Hoffmann-Berling seit vielen Jahren als hervorragenden Holzbauingenieur. So ein besonderes Projekt kann nur noch besser werden, wenn man sich wie wir auf Augenhöhe austauschen und sich so fachlich immer wieder ein Stück näher an das optimale Ergebnis „herantasten“ kann. Wir haben uns gegenseitig unterstützt und eine Teamleistung par excellence abgeliefert. Wir haben gleichberechtigt gearbeitet, natürlich mit unterschiedlichen Aufgaben. Durch diese Zusammenarbeit konnten wir die Kompetenzen beider Büros vereinen und das Projekt erfolgreich umsetzen.

Gab es besondere Anforderungen an den Neubau?

Die äußere Form des Hangars war vorgegeben, da es sich nach § 35 BauGB um einen Ersatzbau für den alten Hangar handelt und wir somit exakt die gleiche Grundfläche und Kubatur wieder aufbauen mussten. So war zum Beispiel eine rechteckige Halle nicht möglich. Das hatte ein anderer Architekt bei dem Versuch, sich mit den Behörden abzustimmen, vorher nicht geschafft. Für einen Ersatzneubau gab es von der Stadt Mülheim positive Signale hinsichtlich der Genehmigung, so dass damit die Grundfläche, die äußere Form und weitere Merkmale quasi vorgegeben waren.

Welche Bedeutung hatte der Bauherr für das Projekt und Ihre Arbeit?

Unser Auftraggeber, die Westdeutsche Luftwerbung, ist ein besonderer Bauherr. Der Gründer, Theodor Wüllenkemper, war einer der Ersten, der nach dem Zweiten Weltkrieg einen Pilotenschein gemacht hat und dann angefangen hat, kleine Flugzeuge zu fliegen, die Werbebanner hinter sich herzogen. Irgendwann hatte er 60 bis 80 Flugzeuge auf dem Platz. Als dann neue Lärmschutzverordnungen erlassen wurden, hätten die Flugzeuge höher fliegen müssen und die Werbebanner wären nicht mehr zu lesen gewesen. Also entschied er sich für Luftschiffe. Erst charterte er ein Luftschiff, dann baute er in Mülheim sieben oder acht Luftschiffe selbst und verkaufte sie in alle Welt, zum Beispiel das Fuji-Luftschiff, das bei jeder Olympiade oder Fußball-Weltmeisterschaft über den Stadien kreiste. Diesen Pioniergeist des Gründers haben die heutigen Inhaber Barbara Majerus und Frank Peylo auf unser Planungsteam übertragen. Sie haben es uns überhaupt erst ermöglicht, frei zu denken und nicht nur nach wirtschaftlichen Rahmenbedingungen oder Vorgaben zu planen. Natürlich gab es einen Kostenrahmen, den wir einhalten mussten.

Wie sind Sie bei der Planung vorgegangen?

Die äußere Form des Hangars war vorgegeben, da es sich nach § 35 BauGB um einen Ersatzbau für den alten Hangar handelt und wir somit exakt die gleiche Grundfläche und Kubatur wieder aufbauen mussten. Gemeinsam mit Falk Hoffman-Berling haben wir sehr früh die ausführende Firma Derix ins Boot geholt und sie bereits im Vorfeld mit Planungsleistungen für die Tragwerksplanung beauftragt. Aufgrund der Vorgabe eines „Ersatzneubaus“ war mir relativ schnell klar, dass als Tragwerk nur Bögen in Frage kommen. Ursprünglich hatte wir Massivholzbinder vorgeschlagen, aber die Architekten tendierten zu Fachwerkträgern, um den Eindruck von Industriearchitektur zu unterstreichen – schließlich wurden in der Halle früher auch Luftschiffe gebaut. Es ging also in erster Linie um das Erscheinungsbild, um den Eindruck von Leichtigkeit.

Als Ingenieure fanden wir den Aspekt der Materialeffizienz besonders spannend. Durch den Ukrainekrieg wurden die Baumaterialien plötzlich sehr viel teurer, so dass deren Reduzierung auch wirtschaftlich noch relevanter wurde. Durch unser spezielles Holzfachwerk mit Holzknoten und -bindern konnten wir sogar auf Stahl verzichten. Um sicher zu gehen, dass unser Konzept auch umsetzbar ist, haben wir zunächst von der Firma Derix ein Modell bauen lassen. So konnten sie die Arbeitszeit für einen Holzknoten als Kalkulationsgrundlage für ein Angebot ermitteln und wir konnten dadurch die Planung verfeinern.

Welche Herausforderungen gab es bei der Konstruktion des Tores?

Das alte Tor funktionierte ähnlich wie ein Motorradvisier: es wurde hochgeklappt. Das war möglich, weil es im Prinzip eine Plane war, die sich beim Öffnen der Hallenkonstruktion anpasste. Diese Öffnungsrichtung nach oben haben wir aber aus konstruktiven Gründen relativ schnell verworfen. Somit blieb die Lösung einer horizontalen Öffnung mit zwei Torflügeln. Die große Herausforderung dabei war das enorme Gewicht von 72 Tonnen pro Torflügel, insbesondere im Hinblick auf die Scharniere und die Windfestigkeit. Das Büro Dr. Schippke + Partner brachte hier wertvolle Erfahrungen mit, da es bereits an Drehbrücken und Schleusentoren gearbeitet hatte. Auf diese Kompetenz konnten wir bei der Konstruktion der Tore zurückgreifen.

So entstand eine Lösung aus einer Kombination von Drehpunkten über massive Scharniere und einer Laufbahn – also einer Schiene, auf der die Tore mit Laufrädern bewegt und gestützt werden. Besonders spannend war die Zusammenarbeit mit den Zulieferern. Sie mussten erst einmal herausfinden, wie ihre Laufräder an den Holztoren – und nicht wie üblich an Stahltoren – sicher befestigt werden können und mit welchen Verformungstoleranzen dabei zu rechnen ist. Das war eine echte Herausforderung, aber durch die enge Zusammenarbeit aller Beteiligten konnten wir eine funktionierende und innovative Lösung entwickeln.

Das klingt, als wäre hier geballtes Wissen am Werk.

Auf jeden Fall! Es mussten in der Tat viele Kompetenzen zusammengeführt werden, um dieses Projekt zu realisieren. Wir haben intensiv diskutiert und uns fachlich ausgetauscht. Mit den ausführenden Firmen kamen immer mehr Fachleute hinzu, so dass insgesamt weit über 100 Experten an dem Projekt beteiligt waren. Eine der größten Herausforderungen war es, all diese Beteiligten, die vielen Gewerke und Kompetenzen zu koordinieren. Besonders anspruchsvoll war es, die Verformungstoleranzen zwischen der Halle als einem Bauwerk und den beiden Toren als zweitem und drittem Bauteil aufeinander abzustimmen.

Welche Rolle spielte dabei der Wind?

Der Wind ist ein zentrales Thema bei einem solchen Bauwerk. Die Windlasten spielen für die Statik und die Konstruktion eine entscheidende Rolle. Wir mussten genau berechnen, welche Lastkombinationen durch den Wind entstehen. Die Halle darf sich nicht unterschiedlich verformen und es dürfen keine Zwangspunkte entstehen. Außerdem müssen sich die Torflügel auch unter Belastung schließen lassen.

Der Türschließer läuft in einen Haken ein, was nur funktioniert, wenn die Bauteile exakt zueinander positioniert sind. In dieser Kombination hat das noch niemand gebaut. Das Tor ist wirklich einzigartig. Auch die Halle selbst hatte im Nachhinein betrachtet statisch herausfordernde Aspekte – vor allem, weil wir die gesamte Dachschale als Scheibe bemessen, berechnet und konstruiert haben und komplett auf Verbände verzichtet haben.

Hinsichtlich der Windlastfälle haben wir die Szenarien „Halle offen“ und „Halle geschlossen“ berechnet und zusätzlich Havarieszenarien definiert, die ebenfalls abgestimmt werden mussten. Was passiert zum Beispiel, wenn das Tor offen ist und eine Sturmböe kommt? Die 24 Meter hohen Torflügel mit einer Fläche von 400 Quadratmetern wirken bei Wind wie riesige Segel und können deshalb nur bis Windstärke 3 bis 4 geschlossen werden. Bleiben sie offen, müssen sie abgespannt werden. So verankert halten sie bis Windstärke 12 stand.

Die zeitliche Umsetzung scheint eine Meisterleistung gewesen zu sein. Stimmt das?

Aus heutiger Sicht kann man das wohl sagen. Stellen Sie sich das mal vor: Genau eine Woche vor Weihnachten 2021 haben wir das offizielle Go bekommen. Der Hangar sollte 2022 stehen, aber es standen nur wenige Monate Bauzeit zur Verfügung: Da sich das Luftschiff nur in schneefreier Zeit außerhalb der Halle aufhalten durfte, konnten wir erst Mitte April 2022 mit dem Abriss der alten Halle beginnen und mussten den neuen Hangar bis Mitte Oktober 2022 fertigstellen. Bei diesem sehr ambitionierten Bauzeitplan war es immens wichtig, alle beteiligten Firmen frühzeitig in die Planung mit einzubeziehen, da beispielsweise die Furnierschichtholzplatten eine Lieferzeit von 20 Wochen hatten. Mit viel Engagement ist es dann gelungen, den Hangar im November 2022 fertig zu stellen – gerade noch rechtzeitig vor widrigen Witterungsverhältnissen.

Das war für alle extrem stressig. Inzwischen genieße ich das große Interesse an dem Bauwerk. Während andere den Hangar bestaunen und nutzen, verbinde ich ihn mit dieser unglaublich motivierenden Teamleistung, die uns über viele Unwägbarkeiten und Herausforderungen geholfen hat. Dass alle beteiligten Firmen und der Bauherr zu einer solchen Teamleistung zusammengefunden haben, belegt, dass offensichtlich auf uns alle etwas von dem erwähnten Pioniergeist des Firmengründers Theodor Wüllenkemper abgefärbt hat. Denn ohne Risikobereitschaft und Mut hätten wir dieses Ergebnis nicht erreichen können. Zusammenfassend möchte ich Prof. Dr. Mike Schlaich zitieren, der schon vor über 30 Jahren sagte, dass Baukunst unteilbar sei und daher immer aus der Zusammenarbeit zwischen Architekt und Ingenieur entstehe. ‹

Ein herzliches Dankeschön an alle Beteiligten.

Luftschiffhangar in Mülheim an der Ruhr (Nordrhein-Westfalen) © HELLO STUDIO W