Das Bauwesen gehört traditionell zu den ressourcenintensivsten Wirtschaftszweigen überhaupt. Allein in Deutschland werden nach Angaben des Statistischen Bundesamts jährlich ca. 570 Millionen Tonnen mineralischer Rohstoffe verbaut – 90 Prozent der gesamten inländischen Entnahme. Zudem fließen an Bau- und Abbruchabfällen jährlich rund 210 Millionen Tonnen aus dem Baubereich ab, was 52 Prozent des gesamten deutschen Abfallaufkommens entspricht. Gerade die Fertigung von Baumaterial, sowie Bau und Abriss eines Gebäudes verbrauchen große Mengen an Energie. Diese „graue Energie“ macht knapp die Hälfte der Energiebilanz eines Gebäudes im Lebenszyklus aus. Im Vergleich zu konventionellen Bauarten benötigen Modulgebäude nur wenig graue Energie. Dabei wirken sich die ressourcenoptimierte Produktion, die flexible Umnutzung und der einfache Rückbau inklusive einer hohen Recyclingquote positiv auf den ökologischen Fußabdruck aus.

Die Stahlindustrie gilt bekanntlich als eine der energieintensivsten Branchen. Was jedoch kaum jemand weiß: Stahl ist weltweit das am meisten recycelte Material. So werden rund 99 Prozent des Baustahls recycelt –88 Prozent davon, indem er eingeschmolzen und zu neuem Stahl verarbeitet wird. Es lässt sich daher sagen, dass heute im Grunde jedes Stahlerzeugnis – und somit auch die Grundkonstruktion der Stahlmodule – bereits ein Recyclingprodukt ist. Durch das Stahlrecycling werden jährlich allein in Deutschland mehr als 20 Millionen Tonnen CO2 vermieden. Zudem werden Nebenprodukte der Stahlindustrie in den Materialkreislauf zurückgeführt und kommen in der Zementindustrie, im Straßenbau, als Düngemittel, in der Lackindustrie oder der IT-Branche zum Einsatz. Somit relativieren die Recyclingeigenschaften von Stahl und der damit geschlossene Werkstoffkreislauf den Energieaufwand bei der Herstellung.

Nachhaltigkeit beginnt in der Planung

Die Grundlage für die Nachhaltigkeit eines Gebäudes wird bereits in der Planungsphase gelegt. Die integrale Planung im Stahlmodulbau bei Alho ermöglicht bedarfsgerechte Gebäudekonzepte, die attraktive Architektur mit Ökologie und Ökonomie in Einklang bringen. Weit mehr als im herkömmlichen Planungsprozess werden Bauwerk und Gebäudetechnik bei der integralen Planung präzise aufeinander abgestimmt. Neben den baulichen und technischen Gewerken und Fachdisziplinen sind auch bereits alle Lebenszyklen des Gebäudes sowie Kosten, Nutzerbehaglichkeit und Ökologie berücksichtigt.

(C)Lean Production

Alho Modulgebäude werden unter industriellen Bedingungen seriell vorgefertigt. Der Vergleich mit der Automobilindustrie wird dabei gerne herangezogen und dient sogar als Vorbild für Prozessoptimierungen. Lean Management ist ein aus dem englischen Sprachraum kommender insbesondere aus der Automobilindustrie bekannter Ansatz zur Prozessoptimierung. Das Grundprinzip des „schlanken Managements“ ist es, Verschwendung zu minimieren, die in Industrieunternehmen am häufigsten in der Produktion sichtbar wird. Alho hat daher in den eigenen Werken mit der Implementierung des Lean Managements bei den Produktionsprozessen der Modulgebäude angesetzt. Durch die konsequente Prozessoptimierung und -harmonisierung in der seriellen Modulfertigung werden alle Ressourcen– Material, Personal und Energie – optimal ausgeschöpft. Dies reduziert den Ressourceneinsatz um 36 und den Abfall um 70 Prozent gegenüber dem konventionellen Bauen.

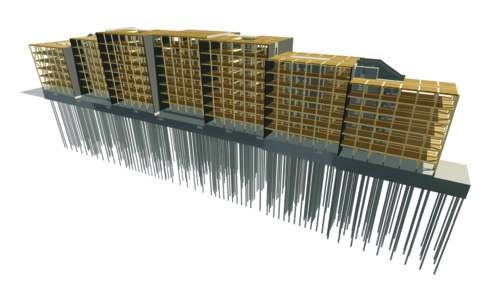

Durch den hohen Vorfertigungsgrad der Module und die daraus resultierende kurze, oft nur wenige Wochen andauernde Bauzeit vor Ort wird zudem die Belastung der Umwelt durch Schmutz, Lärm und Abfälle auf der Baustelle auf ein Minimum reduziert. In Zahlen bedeutet das: bis zu 20 Prozent weniger Baustellenverkehr und bis zu 50 Prozent Reduktion von Lärm und Baustaub. Damit eignet sich die Stahlmodulbauweise für Aufstockungen, Erweiterungen oder urbane Nachverdichtungen, da sie mit ihren sauberen und leisen Baustellen die Akzeptanz bei Anwohnern und Anliegern erhöht. Und auch die Bauarbeiter vor Ort profitieren von gesünderen Arbeitsbedingungen.

Umnutzung als Nachhaltigkeitskriterium

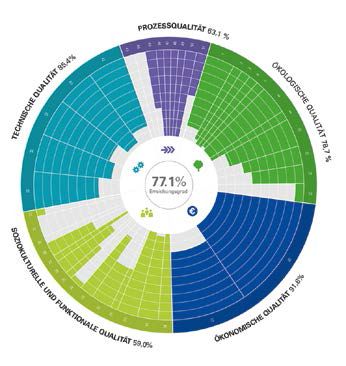

Die Deutsche Gesellschaft für Nachhaltiges Bauen (DGNB) bewertet als Institution die Nachhaltigkeit von Gebäuden. Je nach Gebäudetyp fließen bis zu 40 Nachhaltigkeitskriterien in die Bewertung ein. Gemessen am Erfüllungsgrad dieser Kriterien vergibt die DGNB Zertifikate in Platin, Gold, Silber oder Bronze. Bei Alho wurde anhand eines Referenzgebäudes das ganze Bausystem mit dem Vorzertifikat in Gold ausgezeichnet. Wird zusätzlich der Standort berücksichtigt, können die Modulgebäude problemlos den Platin-Status erreichen.

Ein wesentliches Kriterium der Nachhaltigkeit nach DGNB ist die Möglichkeit der Umnutzung. Um die möglichst lange Lebensdauer eines Gebäudes zu erreichen, muss es nachgenutzt werden können. Eine mehrfache Gebäudenachnutzung hat zur Folge, dass die Flächeninanspruchnahme durch Neubauten deutlich verringert wird. Und auch hier bieten Modulgebäude einen Vorteil: Sie sind dank ihrer freitragenden Stahlskelettstruktur mit nichttragenden Innenwänden sehr flexibel, können umgestaltet, vergrößert, verkleinert oder umgewidmet und somit immer wieder an einen veränderten Bedarf angepasst werden.

Leitgedanke „Circular Economy“

Die Alho Stahlmodulbauweise entspricht dem Prinzip der „Circular Economy“. Damit bezeichnet man eine Kreislaufwirtschaft, die ein regeneratives System darstellt, in dem Ressourceneinsatz und Abfallproduktion, Emissionen und Energieverschwendung durch das Verlangsamen, Verringern und Schließen von Energie- und Materialkreisläufen minimiert werden. Entscheidende Faktoren in Bezug auf ein Gebäude sind eine langlebige Konstruktion, Instandhaltung, Reparatur, Wiederverwendung, Wiederaufbereitung, Renovierung und Recycling.

Eine Besonderheit der Stahlmodulgebäude ist es, dass man sie rückstandlos zurückbauen kann, indem sie wieder in die einzelnen Module zerlegt werden. Diese können dann wieder aufbereitet und als „mobile Immobilie“ an einem anderen Ort erneut zusammengefügt werden. Insbesondere die langlebige Grundkonstruktion aus Stahl macht es möglich, dass die Modulgebäude so ein zweites Leben erhalten– oder ein drittes, viertes …

Das Recycling der Module ist erst das Mittel letzter Wahl. Sollte das Modulgebäude nicht mehr benötigt werden, lässt es sich komplett zurückbauen und anschließend im Werk sortenrein in seine Wertstoffe zerlegen. So können alle Materialien zu ca. 90 Prozent recycelt und dem Wertstoffkreislauf wieder zugeführt werden.