Das hohe Verkehrsaufkommen auf der B77 in Rendsburg belastet den Tunnel unter dem Nord-Ostsee-Kanal. Mehrere zehntausend Fahrzeuge durchfahren täglich die beiden je 640 Meter langen Röhren. In den Wintermonaten werden aufgrund der hohen Fahrzeugfrequenz große Streusalzmengen in den Tunnel eingetragen. Die dadurch bedingte hohe Chlorideinwirkung führte im Lauf der Jahrzehnte zu großen Schäden an Wänden und Sohle des 1961 eröffneten Tunnels. Die herkömmlichen Instandhaltungsmaßnahmen der Stahlbetonbewehrung und Reprofilierung des Betons zeigten jedoch keinen nachhaltigen Erfolg. Die Wasserstraßen- und Schifffahrtsverwaltung des Bundes (WSV), vertreten durch das Wasserstraßen-Neubauamt Nord-Ostsee-Kanal, entschied sich als Bauherr dafür, den Unterwassertunnel durch Einsatz eines Kathodischen-Korrosionsschutz-Systems dauerhaft zu schützen. In Deutschland hat dieses Verfahren bislang nur bei der langfristigen Instandsetzung von Parkhäusern eine nennenswerte Bedeutung. Weltweit wird KKS jedoch seit 30 Jahren mit Erfolg auch bei der Instandsetzung von Meeresbauwerken, Brücken und Tunneln eingesetzt.

Funktionsprinzip KKS

Der Kathodische Korrosionsschutz verhindert den anodischen Teilprozess am Bewehrungsstahl, der letztendlich zu seiner Zerstörung führt. Dafür wird ein dem Korrosionsstrom entgegengesetzt gerichteter Gleichstrom angelegt. Dieser fließt von elektrisch geladenen, flächendeckend in den Beton eingebauten Anodengittern zur ebenfalls unter Gleichstrom gesetzten und jetzt kathodischen Stahlbewehrung. Positiv geladene Ionen (Na+, K+, Ca2+) fließen zur Bewehrung und alle negativ geladenen Ionen (OH-, Cl-, SO42-) fließen von der Bewehrung aus dem Beton zum Anoden-Netz. Die Korrosion des Bewehrungsstahls reduziert sich so nahezu auf null. Der Ist-Zustand der Bewehrung bleibt erhalten und verlängert somit die Nutzungsdauer des Bauwerks.

Einbau des KKS-Systems und Reprofilierung

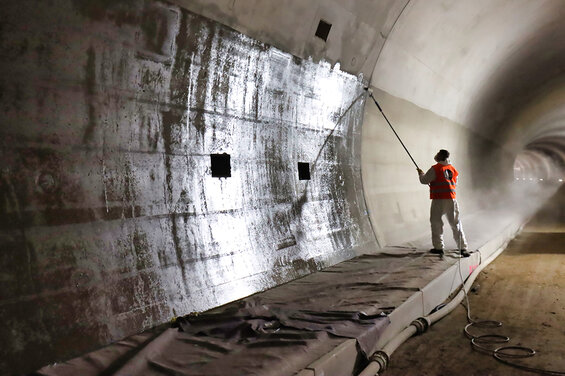

Nach dem Entfernen des Schutzanstriches der Tunnelwände, dem Abbau der Brandschutzverkleidungen und dem Abbruch des alten Fahrbahnbelages konnten die tatsächlichen Schäden im Altbeton von Wänden und Sohle festgestellt werden. Den Beton der Tunnelwände setzten die Verarbeiter zunächst mit dem „Sika MonoTop-600 NEU-System“ von Sika Deutschland instand – bestehend aus Korrosionsschutz, Haftbrücke, Grobmörtel und teilweise Feinspachtel. Da sämtliche montierten Schalungsanker beim Bau des Tunnels im Jahr 1961 im Bauwerk verblieben waren, standen allein in der Oströhre 18.000 zusätzliche Einzelschadstellen im Beton zur Sanierung an.

Für die Reprofilierung wurde zunächst der Trockenspritzmörtel „SikaCem Gunit-212 SF“ aufgebracht. Dann erfolgte der Einbau der Titanmischoxid-Anodengitter. Nach der Montage der Stahlrohrlehren für die zweite Mörtelschicht wurde die Fixierung der Anodengitter kontrolliert und die Steuerung des KKS vorbereitet. Im Pilgerschrittverfahren applizierten die Verarbeiter dann „SikaCem Gunit-212 SF“ in den einzelnen Spritzfeldern auf die Anodengitter, sodass diese komplett eingebettet wurden. Anschließend wurde das „Sika OS 4 (B)“-Oberflächenschutzsystem, bestehend aus dem 2-Komponenten-Feinspachtel „Sika Icoment-520“-Mörtel und der Epoxidharzbeschichtung „Sikagard Wallcoat T“, aufgebracht.

In der Tunnelsohle erfolgte die Reprofilierung mit einem PCC I-Betonersatz-System, bestehend aus der Haftbrücke und dem Korrosionsschutz „SikaTop ES K&H 101“, den Reparaturmörteln „SikaTop ES-104“ und „SikaTop ES-108“ sowie den Additiven „SikaTop ES Additiv-100K/-100V“. Der Einbau des KKS erfolgte mit „SikaTop ES-108“, der speziell auf die Einbettung von Anoden geprüft ist. Die Fahrbahnabdichtung führten die Verarbeiter mit „Sikalastic-822“ aus. Darauf wurde abschließend die Gussasphaltdecke in zwei Schritten aufgebracht.

Vorbild für weitere Tunnelsanierungen

Die Sanierung des Tunnels unter dem Nord-Ostsee-Kanal ist inzwischen abgeschlossen. Seit dem 01. Mai 2021 fließt der Verkehr durch beide Röhren. Das Bauwerk erfüllt nun höchste Sicherheitsanforderungen durch moderne Systeme für Kommunikationstechnik, Beleuchtung, Verkehrsleitung und Brandschutz. Schäden an Stahlbetonbauwerken infolge Bewehrungskorrosion und deren Instandsetzung erzeugen weltweit jedes Jahr erhebliche Kosten. Mit dem Tunnelprojekt in Rendsburg könnte auch in Deutschland der Kathodische Korrosionsschutz Schule machen und so eine seit Jahrzehnten international praktizierte Erfolgsgeschichte fortsetzen. Insgesamt wurden bei der Grundinstandsetzung des Straßentunnels Rendsburg umfangreiche Erfahrungen gesammelt, auf die bei anstehenden Sanierungen von Tunnelbauwerken ähnlichen Alters und Typs zurückgegriffen werden kann.

Aubergtunnel – Hydrophobierung und OS 2 (B) System aus einer Hand

Der Aubergtunnel in Altenmarkt an der Alz entlastet den Verkehrsknotenpunkt „Schneeweißeck“ an der Einmündung der B304 in die B299. Mit dem Neubau wurde der dortige Unfallschwerpunkt beseitigt und der zunehmende Durchgangsverkehr in der Gemeinde reduziert. Der 440 Meter lange Tunnel ging im November 2020 nach knapp zweieinhalb Jahren Bauzeit in Betrieb.

Tiefenhydrophobierung für dauerhaften Betonschutz

Die Wände des in Ortbeton erstellten Aubergtunnels erfordern einen beständigen Schutz vor dem Eindringen chloridhaltiger Wässer. Hier überzeugte den Bauherren die Hydrophobierung „Sikagard-705 L“ mit dem geforderten hohen Wirkstoffgehalt von 99 Prozent. Zudem garantiert die niedrige Viskosität des Produkts eine große Eindringtiefe der Klasse 2 und erhöht so seine Dauerhaftigkeit. Die Tiefenhydrophobierung auf Silanbasis erhöht darüber hinaus die Beständigkeit des Betons gegenüber den Frost- und Tausalzzyklen. Die Applikation von Sikagard-705 L erfolgte auf die gereinigte Betonoberfläche nass-in-nass in zwei Schichten. Dazu applizierten die Verarbeiter die Hydrophobierung nebelfrei mit Airless-Rollen in die Oberfläche ein.

Nach einer Wartezeit von einer Woche konnte das verarbeitende Unternehmen auch das Oberflächenschutzsystem applizieren. Mit „Sikagard-360 XTP“ kann die Beschichtung der Fläche komplett in nur einem Arbeitsgang fertiggestellt werden. Zudem ist eine nahezu temperaturunabhängige Verarbeitung zwischen 3 und 30 °C möglich – bei anderen Produkten gelingt dies nur in einer üblichen Temperaturspanne zwischen 8 und 30 °C. Die Verarbeiter schätzten außerdem die Einsatzmöglichkeit des Sika-Produkts bei bis zu 95 Prozent relativer Luftfeuchtigkeit, die bei anderen OS 2 (B) Systemen normalerweise bei 70 bis 80 Prozent endet. Das lösemittelfreie, 2-komponentige Polysiloxan-Epoxidharz wurde airless gespritzt und im Kreuzgang nachgerollt.

Bautafel Rendsburgtunnel

Objekt: Kanaltunnel Rendsburg

Bauzeit: 2011 - 2021

Bauherr: Wasserstraßen- und Schifffahrtsverwaltung des Bundes (WSV), Kiel

Planer: Ingenieurbüro Pöyry Infra, Hamburg

Ausführer: Arbeitsgemeinschaft Straßentunnel Rensburg, bestehend aus ZÜBLIN und WISAG Niederlassung Hamburg

Hersteller PCC I- und PCC II-System inkl. Korrosions- und Brandschutz, Oberflächenschutzsystem, Betoninstandsetzung: Sika Deutschland GmbH, Stuttgart

Produkte: SikaTop ES K&H-101, SikaTop ES Additiv-100 V; SikaTop ES Additiv-100 K; SikaTop ES-104, SikaTop ES-108; Sikalastic-822; Sika MonoTop-601 NEU, -602 NEU, -603 NEU; Sika MonoTop-622; SikaCem Gunit-212 SF; Sika Icoment-520 Mörtel; Sikagard Wallcoat T; Sikagard-550 W Elastic

Bautafel Aubergtunnel

Objekt: Aubergtunnel, 83352 Altenmarkt a. d. Alz

Ausführung Hydrophobierung und OS-2-Beschichtung: März 2020

Bauherr: Autobahndirektion Südbayern

Verarbeiter: Hörnig Bauwerkssanierung GmbH, 63741 Aschaffenburg

Hersteller Hydrophobierung und OS-2-Beschichtung: Sika Deutschland GmbH, 70439 Stuttgart

Produkte: Sikagard-705 L, Sikagard-360 XTP

Broschüre „Unsere Tunnel-Kompetenz: Sika All-In-One“

Für jede Anforderung im Tunnelbau hat Sika die passende Systemlösung. Der Rendsburgtunnel und der Aubergtunnel sind nur zwei Beispiele. Die Broschüre „Unsere Tunnel-Kompetenz: Sika All-In-One“ wurde überarbeitet und stellt die gesamte Leistungspalette für alle Tunnelbauwerke dar. Sie steht unter diesem Link zum Download bereit: www.sika.de/tunnel