Ruths Schlüsselerlebnis, das 2019 zur Gründung von Smarter Habitat führte, hatte der heutige CEO auf Haiti: Ein befreundeter US-Unternehmer baute dort auf einem Gelände der Clinton Foundation 40feuer- und wetterfeste, 56Quadratmeter große Häuser für nur je 8.500 US-Dollar. Das überzeugte zwar, aber außerhalb dieses Geländes lebten zwei Jahre nach einem damals verheerenden Erdbeben weiterhin immer noch rund eine Million Menschen unter desaströsen Umständen in Zelten und Ruinen. Seit diesen Eindrücken treibt Ruth der Wille, den Menschen ein anständiges Dach über dem Kopf zu ermöglichen und dem Bausektor ein biobasiertes, kosten- und ressourcenschonendes Baumaterial aus pflanzlichen, regional verfügbaren Rohstoffen anzubieten.

Lange dafür geforscht

Mehrjährige Forschungs- und Entwicklungsarbeit in Kooperation mit dem Fraunhofer-Institut IMWS und der dort ansässigen C3 Technologies GmbH in Halle/Saale sowie der Arbeitsgruppe „Chemie und Verfahrenstechnik von Verbundwerkstoffen“ der Universität Göttingen legte die material- und verfahrenstechnischen Grundlagen für die innovative Paneele von Smarter Habitat. Sie eignet sich insbesondere für den Trockenbau und weist als zirkuläre, grüne Alternative zu den bislang verwendeten rohstoff-, energie- und kostenintensiven Produkten wie beispielsweise Gipsplatten ein hohes Substitutionspotential auf. Die Leichtbau-Paneele ist zudem wiederverwendbar, recyclebar und kompostierbar, damit klimafreundlich, vielseitig einsetzbar und schnell und einfach zu verbauen. Dafür erreichtet Ruth im rheinland-pfälzischen Ramstein eine Pilotfabrik zur Fertigung von Kleinserien und für die Serienproduktion der Trockenbau-Paneele für den deutschen und europäischen Markt. Die Fabrik gilt darüber hinaus als Schulungs- und Trainingszentrum für die internationalen Lizenznehmer.

Investoren willkommen

Ruth skizzierte auch die nächsten Schritte für Smarter Habitat: Neben dem Aufbau der Pilotfabrik gehört dazu das Vorantreiben der Lizensierung im Franchise-Modell und nach wie vor das Einsammeln von Kapital, das sich für Investoren im Hinblick auf den großen Bedarf an bezahlbarem Wohnraum in Verbindung mit nachhaltigen Baukonzepten gerade jetzt lohne, betont der Unternehmer.

Um „Popcorn als idealen Verbundwerkstoff für Leichtbau-Paneele“ drehte sich dann auch ein passender Vortrag von Prof. Dr. Alireza Kharazipour, Leiter der Arbeitsgruppe „Chemie und Verfahrenstechnik von Verbundwerkstoffen“ am Büsgen-Institut der Universität Göttingen. Auf der Suche nach einem geeigneten Ersatz für den Rohstoff Holz und auch für Kunststoff bei der Verbundwerkstoffherstellung setzt das Institut für seine Experimente stärkehaltige Getreidesorten wie Futtermais, Reis oder Hirse ein, die sich durch ihre strukturgebenden und dimensionsstabilisierenden Eigenschaften auszeichnen und nicht als Nahrungsmittel verwendet werden.

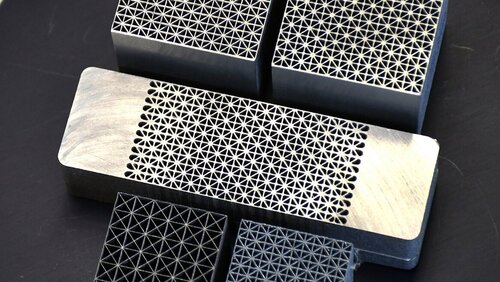

Der zunächst im Labormaßstab entwickelte Herstellungsprozess ist heute weitestgehend auch bei der industriellen Fertigung eingesetzt: Die Körner werden zu Maisgries gemahlen und anschließend in einer (automatisierten) Banddurchlaufmaschine unter großer Hitzezufuhr aufgepufft (expandiert). Danach wird das gepoppte Material in einem Mischaggregatdem Coating-Prozess unterzogen, in dem es verleimt und danach in einem speziellen Verfahren hydrophobiert und gegen Schädlingsfraß imprägniert wird. Zum Schluss wird das Material gepresst und Form gebracht.

Energieschonende Produktion

Prof. Dr. Alireza Kharazipour sieht für die industrielle Fertigung von popcornbasierten, ultraleichten Verbundwerkstoffen eine energieschonende Radiowellen-Technologie, die eine dreidimensionale Formung innerhalb von Sekunden ermöglicht. Die Anwendungsbereiche Verbundwerkstoffe sind nach seinen Aussagen vielseitig: als Kernlagen für Dämmplatten, als Verbundplatten für Wandinnenverkleidungen oder als sogenannte Sandwich-Platten, die sich als Leichtbau-Paneele, Raumtrenner, Akustikwände und anderes einsetzen lassen. Die hochmoderne 2D- und 3D-Formungstechnologie erlaubt darüber hinaus auch die Fertigung individueller Verpackungen – ein idealer Ersatz für das nicht recyclebare Styropor – bis hin zu Kinderspielzeug und Möbeln.

Ein Plädoyer für nachwachsende Baustoffe

Nachwachsende Rohstoffe als Baumaterialien sind kreislauffähig, können sortenrein getrennt werden und ihre Wertschöpfungskette durch Nutzungskaskaden vertiefen, machte Dr. Markus Euring, Leiter der Arbeitsgruppe Holzwerkstoffe und Hybridmaterialien am Burckhardt-Institut der Universität Göttingen und CAO des dortigen Biotechnikums, deutlich. Recycling, energetische Nutzung, Wiederverwertbarkeit – nachwachsende Rohstoffe machen Gebäude zu neuen Rohstoffquellen. Zudem weisen sie einen niedrigen CO2-Fußabdruck auf – insbesondere Popcorn beziehungsweise Mais, der als C4-Pflanze mehr CO2 bindet als vergleichbare nachwachsende Rohstoffe und schneller Biomasse aufbaut. Hinzu kommen weitere CO₂-Einsparungen im Herstellungsprozess und beim Transport.

Daher ist es laut Euring naheliegend, diesen Rohstoff in Baumaterial einzusetzen: Er speichert Wärme, eignet sich somit bestens als Dämmstoff und kann aufgrund seiner hohen Schallabsorption ideal im Wohnungsbau genutzt werden. Als Plattenmaterial wird dieser natürliche Rohstoff durch ebenfalls biobasierte Bindemittel und Beschichtungen wasserabweisend und schädlingsresistent gemacht und weist hinsichtlich Brandschutz und Stabilität sehr gute Ergebnisse aus.