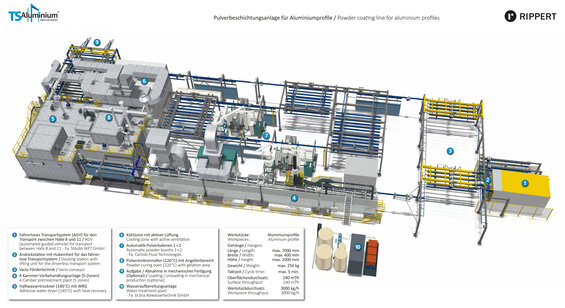

Pulverbeschichtungen gelten als robust und beständig gegen Witterung sowie mechanischen Beanspruchungen, vor allem aber verleihen sie (Metall-)Bauteilen Farbigkeit. Weil das Verfahren zur Oberflächenbehandlung viele Vorteile bietet und besonders schnell ist, entschied sich TS-Aluminium für die Investition in eine Pulverbeschichtungsanlage. Rainer Trauernicht, Geschäftsführer von TS-Aluminium, erklärt: „Mit der Anlage erhalten wir unsere Wettbewerbsfähigkeit und machen uns zukunftsfest: Wir setzen einen weiteren Fertigungsschritt „inhouse“ um, bauen die Produktionskapazität aus und sind schneller. Außerdem können wir flexibler auf Marktänderungen und Kundenwünsche reagieren und unsere hohe Serviceorientierung weiter optimieren.“ Die moderne Fertigungslinie ist für Aluminiumprofile bis zu sieben Meter Länge konzipiert. Sie benötigt viel Platz und machte eine angepasste Einlagerung und Logistik im Werk erforderlich. Dafür entwickelte TS-Aluminium ein Konzept, das den Weg vom Rohmaterial bis zur beschichteten Fertigware nahezu vollautomatisiert steuert.

Von der Rohware zum beschichteten Bauteil

Ein automatisches Transportsystem befördert die Rohwaren-Traversen zu den verschiedenen Stationen der Anlage. Dies geschieht durch Reibradantriebe und Pusher an der Traversen-Fahrbahn. Mechanische Weichen und Wechselbrücken drehen die Traversen automatisch in die entsprechende Fahrtrichtung, um in den nächsten Prozessschritt einzufahren.

Schritt 1: Vorbehandlung

Ein wesentlicher Faktor für eine optimale Beschichtung ist die Vorbereitung der Oberfläche. Sie sollte staub-, schmutz-, fett- und ölfrei sein. Nach einer ersten Reinigung folgt die Vorbehandlung. Diese besteht aus vier Kammern, in denen das Material zunächst bei 52 Grad Celsius chromfrei gebeizt und entfettet, dann dreimal gespült und schließlich passiviert wird. Durch die Passivierung verstärken sich sowohl die Lackhaftung als auch der Korrosionsschutz nachhaltig.

Schritt 2: Trockenofen

Nach der Passivierung gelangen die Traversen über einen kurzen Stopp im Abtropfbereich in den Trockenofen. Hier, im Haftwassertrockner, verweilen sie für 20 Minuten bei 120 Grad Celsius. Dann geht es in die Kühlzone, in der das Rohmaterial schnell auf eine beschichtungsfähige Temperatur gebracht wird.

Schritt 3: Pulverbeschichtung

Anschließend fahren die Traversen in die Pulverbeschichtungsanlage ein. Sie scannt die Maße der Bauteile und stellt die Anzahl der Sprühpistolen (es gibt zwölf Automatik- und zwei Handpistolen in zwei Pulverkabinen) sowie die jeweiligen Abstände zu den Bauteilen ein. Die elektrostatische Pulverbeschichtung (EPS) erfolgt bei TS-Aluminium mit Pulverlack auf Polyesterharz-Basis, da er die Bauteile effektiv vor UV-Strahlung und Witterung schützt. Beschichtet wird im Corona-Verfahren: Luft-Ionen werden vor der Pistole durch ein elektrisches Feld aufgeladen. Gelangt der Pulverlack durch das Magnetfeld, verbinden sich diese Ionen mit den Pulverteilchen und übertragen sie auf das geerdete Werkstück – dort bleibt der Pulverlack haften. Da sich das aufgeladene Pulver stets den kürzesten Weg sucht, verteilt es sich vor allem flächig auf den Werkstücken. Um bei komplexen Bauteilen auch in jede Ecke zu gelangen, empfiehlt sich deshalb eine Vorpulverisierung per Hand.

Schritt 4: Pulvereinbrennofen

Zur Vermeidung von Farbsprüngen werden die Werkstücke angeliert. Danach härtet die Pulverschicht im Einbrennofen bei 220 Grad Celsius für etwa 34 Minuten aus.

Schritt 5: Qualitätskontrolle

Um Wärme erneut nutzbar zu machen, fahren die aus dem Einbrennofen kommenden Traversen nochmals in den Trockenofen ein. Durch die hohe Temperaturdifferenz geben sie den Großteil der Wärmeenergie ab, was den Trocknungsprozess unterstützt und verkürzt. Sobald das beschichtete Material ausgekühlt ist, folgt die Qualitätskontrolle der Lackschichten. Dazu werden das Erscheinungsbild und die Schichtdicke untersucht. Je nach Einstellung sollte sie zwischen 60 und 120 µ liegen. Abschließend geht es für die Werkstücke dann – je nachdem, ob es sich um vorkonfektionierte Ware handelt oder nicht – entweder in die mechanische Fertigung oder in den Fertigwarenspeicher.

Herausforderungen meistern, Prozesse optimieren

„Zu Beginn hatten wir mit der Software zu kämpfen. Das Hochfahren der Anlage hat viel mehr Zeit in Anspruch genommen, als erwartet. Jetzt wissen wir, dass alle Komponenten der Anlage exakt aufeinander abgestimmt sein müssen, damit es rund läuft“, berichtet Trauernicht von den anfänglichen Herausforderungen. „Außerdem hat uns das Thema Farbgenauigkeit beschäftigt: Werden Pulverreste nicht richtig entfernt, vermischen sich die Farben. Umso wichtiger ist die regelmäßige und gründliche Reinigung der Pistolen, Schläuche und des Innen- und Außenraums. Das gilt vor allem beim Wechsel zu deutlich abweichenden Farbtönen, beispielsweise von Schwarz auf Weiß. Insofern kommt es auch auf eine gute (Farb-)Planung an – das mussten wir zunächst lernen.“

Das „Learning by doing“-Konzept funktioniert: Mittlerweile beschichtet TS-Aluminium 160 Traversen täglich im Zwei-Schicht-Betrieb und bei einer Taktzeit von fünf Minuten. Damit liegt der Anlagendurchsatz bei etwa 540.000 Quadratmeter pro Jahr. „Wir arbeiten kontinuierlich daran, Prozesse weiter zu optimieren und haben ein klares Ziel vor Augen: Das sind 180 Traversen pro Tag. Unser Beschichtungs-Team ist gut eingespielt, deshalb sind wir optimistisch, dass wir es schon bald erreichen werden“, so Trauernicht.

Für eine umweltfreundliche Produktion

Das Beschichtungsverfahren erfüllt auch den Anspruch einer umweltfreundlichen Produktion: Es enthält weder Lösungsmittel noch Schwermetalle. Um möglichst nachhaltig zu handeln, nutzt TS-Aluminium die Pulverrückgewinnung. Dazu wird überschüssiges Pulver aufbereitet, zurück in den Kreislauf befördert und dem Beschichtungsprozess erneut zugeführt. Durch Wasseraufbereitung spart das Unternehmen außerdem Energie und schont die Umwelt, da das Einleiten von Abwasser in das öffentliche Kanalnetz entfällt.