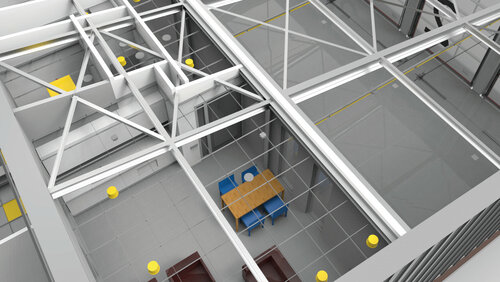

Die Einrichtung von Sperrzonen für die Stromnachladung entfällt, weil dank der bodenebenen Installation keine Stolperfallen im Raum oder Kanten entstehen, durch die autonome Fahrzeuge erschüttert werden könnten. Die Abdeckung des Ladepads besteht aus PCX, einem eigens entwickelten Material aus glasfaserverstärktem Beton, das hohe Belastungen ohne Einbußen in der Stromübertragung ermöglicht.

Diese Vorteile hinsichtlich Arbeitssicherheit und Raumnutzung eröffnen neue Möglichkeiten des In-Process-Charging. So lassen sich Ladeorte direkt in die Routen der Fahrzeuge integrieren , wo sie immer dann mit Strom versorgt werden, wenn der Arbeitsfluss es gerade zulässt. Durch den Wegfall zusätzlicher Strecken sowie kurzfristige Lademöglichkeiten werden die Energienutzung und der Einsatz der Fahrzeuge deutlich effizienter gestaltet. Darüber hinaus sorgen mehrere kurze Ladephasen dauerhaft für einen idealen Akkustand im Bereich von 20 bis 80 Prozent, was zu einer langfristigen Leistungssicherung der Fahrzeuge und damit zu einer längeren Gesamtnutzungsdauer beiträgt.

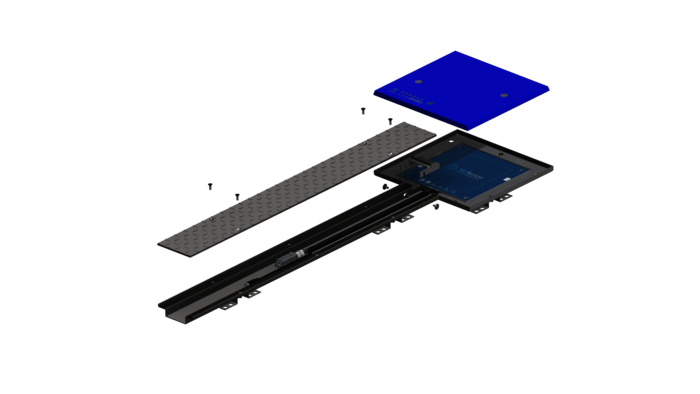

Das System ist sowohl für den Einsatz in Beton- als auch in Doppelböden VDE-zertifiziert und lässt sich direkt beim Bau der Halle, aber auch nachträglich komplett ohne Stoß verlegen. Das WCPS bildet ein Paket mit integrierter Kabelführung und deckt so die wesentlichen Sicherheitsmerkmale wie Brandschutz, IP-Schutzgrade und die Gebrauchstauglichkeit ab. Dank seines in sich geschlossenen Aufbaus lässt es sich sogar in Reinräumen verbauen, wie sie zum Beispiel in der Chipherstellung benötigt werden. Hier vereinfacht es etwa den Einsatz von Cobots – kollaborativen Robotern, die mit Menschen zusammenarbeiten – und bildet damit einen wichtigen Baustein für zukunftsfähige Produktionsabläufe.