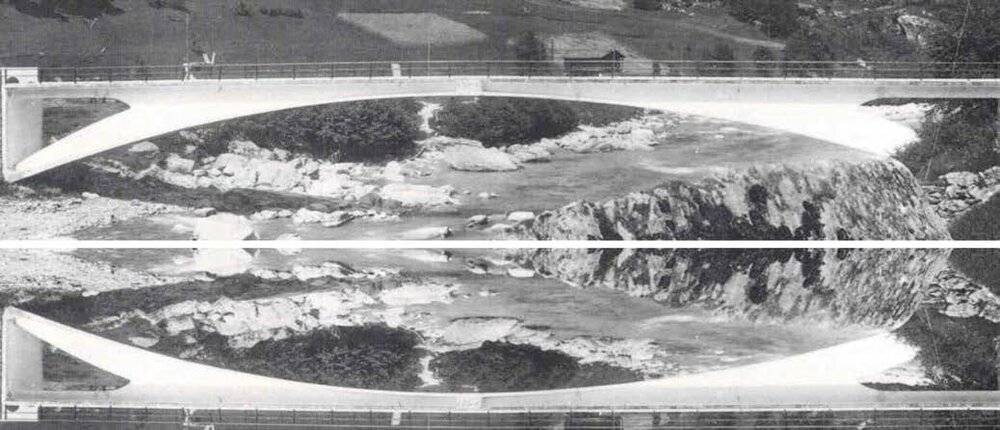

Die neue Neckarbrücke ist das ikonische Entree Stuttgarts und eine ingenieurtechnische Pionierleistung zugleich. Diesen Status verdankt die viergleisige Eisenbahnbrücke über den Neckar ihrer innovativen Gestaltung als Stahlsegelbrücke mit fast 80 Metern Spannweite. Für ihre Stahlsegel kamen dicke Stahlbleche zum Einsatz, die eine höchst anspruchsvolle Funktion und filigrane Ästhetik zugleich vereinen.

Der Entwurf der Neckarbrücke stammt von dem Stuttgarter Ingenieurbüro schlaich bergermann partner (sbp). Bereits fünfmal konnte das Büro mit dem Deutschen Brückenbaupreis die höchste Auszeichnung im Brückenbau gewinnen. Dieser vom Verband Beratender Ingenieure (VBI) und der Bundesingenieurkammer verliehene Preis honoriert die schönsten, innovativsten und zugleich nachhaltigsten Brückenneubauten oder -modernisierungen.

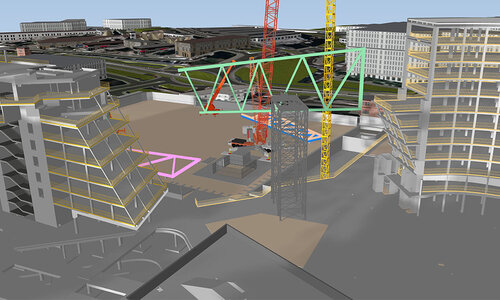

Als Teil des Infrastrukturprojekts Stuttgart 21, das auch den Neubau des Stuttgarter Hauptbahnhofs und die Neuordnung des Eisenbahnknotens Stuttgart beinhaltet, ist die Neckarbrücke Teil der Magistrale Paris-München-Budapest. Ihr Standort ergibt sich aus der fortan zu einem Großteil unterirdisch verlaufenden Neuplanung der bestehenden Streckenführung der Bahn am Neckar als neuralgischem Punkt. Durch den Umbau des vorhandenen Kopfbahnhofs zu einem tiefliegenden Durchgangsbahnhof erhielt die Gleistraße eine neue, um 90 Grad gedrehte Orientierung. Das bedingte den Ersatz der Bestandsbrücke durch einen Neubau für den S- und Fernbahnverkehr. 345 Meter lang und 25 Meter breit, hat die neue viergleisige Eisenbahnbrücke über dem Neckar Spannweiten von 77 beziehungsweise 74 Metern. An ihrer höchsten Stelle erhebt sie sich 15 Meter über dem Normalwasserspiegel des Flusses. Auf seiner Westseite ist der Brückenüberbau zweigeteilt und mündet dort in zwei getrennte Tunnel: Für die S-Bahn führen die Gleise zum neuen unterirdischen Bahnhof, die Fernbahn gelangt durch den zweiten Tunnel zum Bahnhofsneubau.

Stahlsegel statt Seile

Die neue Neckarbrücke besteht aus einem siebenfeldrigen Durchlaufträger. Markante Stahlsegel kennzeichnen die zwei Hauptfelder über dem Fluss. Beide Felder sind über die Stahlsegel und Zügelgurte an insgesamt neun Stahlmasten aufgehängt. Für die Stahlverbundkonstruktion entwickelte sbp ein Längstragwerk aus drei Hohlkasten-Stahlträgern. Dieses ist auf drei Hauptpfeilerreihen in Längsrichtung an den Außenseiten und in der Mitte des Überbaus unverschieblich gelagert und wird durch die Stahlsegel gestützt. Auf diese Weise tragen die neun schlanken Stützen die enormen horizontalen Bremskräfte ab, die auf der viergleisigen Eisenbahnbrücke entstehen können. Ziel der Ingenieure war eine optisch leichte und transparente Brückenkonstruktion trotz der Spannweite von fast 80 Metern und der viergleisigen Eisenbahnlast. Voraussetzung dafür war ein obenliegendes Tragwerk mit Zügeln, die von Masten aus nach unten verlaufen. Anders als bei ähnlich konstruierten Schrägseilbrücken wurde jedoch anstelle von Seilen eine Ausführung aus Stahlblechen gewählt – und somit das Modell einer klassischen Zügelgurtbrücke mit starren Zügeln neu interpretiert.

Blechpakete aus zwei stehenden, mit umlaufenden Stirnfugen gefügten Blechen formen Zügel und Mastköpfe aller Segel. Nach dem Prinzip der Umkehr eines Bogentragwerks löste sbp die Zügel in Segel auf. Dem liegt folgender Gedanke zugrunde: Beim Bogen werden die Vertikalkräfte aus dem Überbau über die Bogenbeine als Druckkräfte abgetragen. Kehrt man dieses Prinzip um, so werden aus den Bogenbeinen rein durch Zugkräfte beanspruchte Zügel.

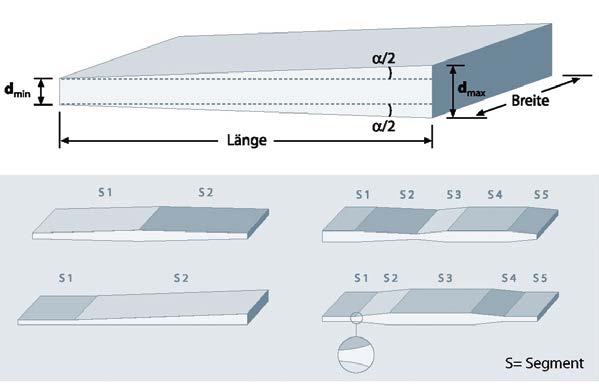

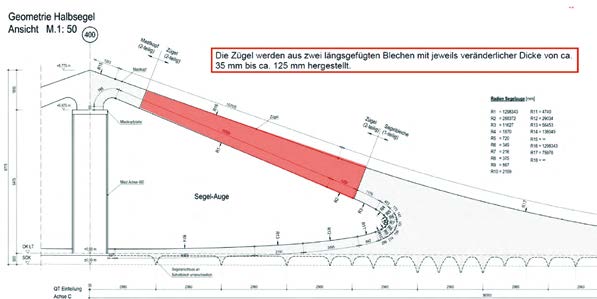

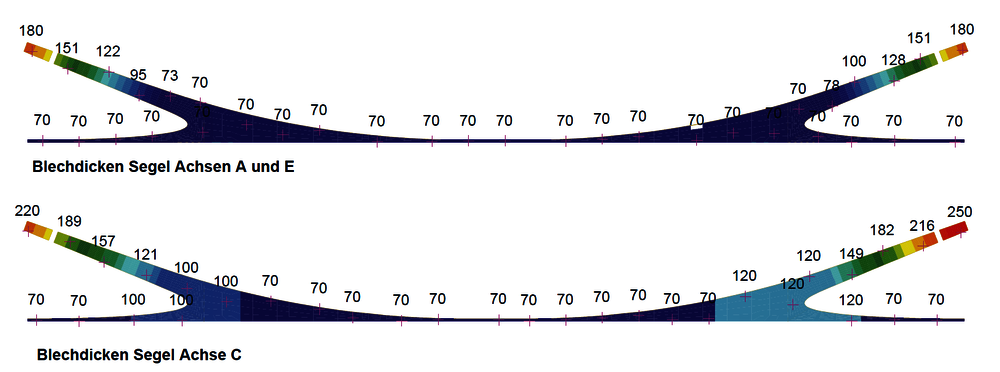

Deshalb wurde für diesen umgekehrten Bogen ein unten leicht trompetenförmig aufgeweiteter und eher dünner Querschnitt gewählt, der nach oben hin schmal zuläuft und dabei zunehmend dicker wird. Dieses ausgeklügelte Zusammenspiel von Fläche und Volumen erreichte, dass die Spannungsausnutzung im gesamten Segel wegen der unterschiedlichen Dicke der Stahlbleche über die gesamte Länge gleich ist. Insgesamt wurden 18 Halbsegel mit identischer Geometrie zu den neun für die Brücke charakteristischen Segeln verschweißt. Die Segel tragen die Kräfte weitgehend membranartig ab und wurden aus über die Segelfläche variierenden Blechdicken gefertigt.

Maßanzug aus ausgewählten Blechen

Für jede Zügelkonstruktion der beiden Außenträger wurden von Dillinger jeweils zwei keilförmige LP-Bleche, deren Dicke von 35 Millimetern bis 90 Millimetern ansteigt, zu Blechpaketen verschweißt. Diese wurden zu 10,5 Meter langen Elementen mit einer Dicke von 70 bis 180 Millimetern längsgefügt. Für die mittleren, deutlich höher beanspruchten Segel wurden bis zu 250 Millimeter dicke Blechpakete aus den höherfesten Stahlgüten S460ML und S460QL benötigt. Da LP-Bleche jedoch nur im normalisierten Lieferzustand (beispielsweise S460NL) geliefert werden können, wurde für diese Zügel auf in Form gefräste Bleche zurückgegriffen. Für die zum Lastabtrag optisch wie ein Segeltuch gespannten Zügel mit sich nach unten verjüngendem Querschnitt lag für sbp die Verwendung von LP-Blechen nahe. Durch ihre in Längsrichtung im Walzprozess variabel einstellbare Dicke erlauben LP-Bleche eine optimale Anpassung des Blechprofils an statische, konstruktive und fertigungsbedingte Erfordernisse.

Seit 1983 und kontinuierlich weiterentwickelt, gibt es heute in ganz Europa Referenzen für ihren erfolgreichen Einsatz im Brücken- und Hochbau. Auch für die Konstruktion extrem langer Rotorblätter für Windturbinen bewähren sich ihre Möglichkeiten der spezifischen Profilgebung. Als Einfach-, Doppel- oder Mehrfachkeil lieferbar erübrigen LP-Bleche die sonst unvermeidliche kosten- und zeitintensive mechanische Bearbeitung oder das Anschweißen von Lamellenpaketen. Das senkt nicht nur den Materialeinsatz, sondern auch das Transport- und Montagegewicht. Durch Einsparung von Schweißnähten reduzieren sie zudem neben Fertigungs- und Prüfzeit auch anfallende Schweißkosten. So tragen sie unter dem Strich – trotz ihrer aufwändigen Produktion und damit verbundenen höheren Gestehungskosten – zu einer Kosteneinsparung von bis zu zehn Prozent bei. Weniger Schweißnähte und die Möglichkeit, diese in weniger belastete Bereiche zu verlegen, erschließen überdies sichere, ermüdungsfreie Konstruktionen.

Innovativer Stahl statt Beton

Bei dem Bau der neuen Neckarbrücke sprach generell aber auch ein weiterer Aspekt für den Einsatz von Grobblechen. Der Standort der Brücke liegt im Stuttgarter Heilquellenschutzgebiet: Bad Cannstatt ist nach Budapest der bedeutendste Mineralwasser-Standort in Europa – mit 44 Millionen Liter Schüttung pro Tag. Der Brückenneubau befindet sich in der Kernzone der durch artesisch gespanntes Mineralwasser unter sehr hohem Druck stehenden Gesteinsschichten. Die hier vorherrschenden natürlichen Druckverhältnisse durften durch den Bau nicht verändert werden, um eine Verletzung der Dichtschicht und damit Mineralwasser-Aufbrüche zu verhindern. Entsprechend hohe Restriktionen galt es bei den Bau- und Gründungsarbeiten zu beachten. Deshalb wurde das Längstragwerk auch – anders als ursprünglich geplant – statt mit Beton mit Stahl realisiert. Hierdurch konnte das Eigengewicht der Brücke um gut 20 Prozent reduziert werden, sodass deutlich weniger Lasten in den Baugrund abzuleiten waren.

Der beauftragte Grobblechhersteller Dillinger lieferte insgesamt 1.600 Tonnen Stahl – vor allem Sonderstähle in großen Blechdicken und -formaten. 169 Tonnen entfielen dabei auf LP-Bleche für die Zügel aus Baustählen der Güten S355J2+N, S355N und S355NL. Für die Längs- und Querträger, Mastkopfbleche und nicht dickenvariablen Teile der Segel kam vor allem thermomechanisch (TM) gewalzter Stahl zum Einsatz, darunter auch über 30 Tonnen schwere, extrem großformatige Bleche der Güte S460ML. Durch die großen Formate dieser TM-Bleche konnte die Zahl der Schweißnähte deutlich reduziert und durch die höhere Festigkeit zusätzlich Gewicht eingespart werden. Zugleich gewährleistete ihr niedriges Kohlenstoffäquivalent gute Verarbeitungseigenschaften und Zähigkeiten, sodass sie ebenso zur Sicherheit der Konstruktion wie zur Wirtschaftlichkeit der Fertigung beitrugen.

Neuralgischer Mastkopfanschluss

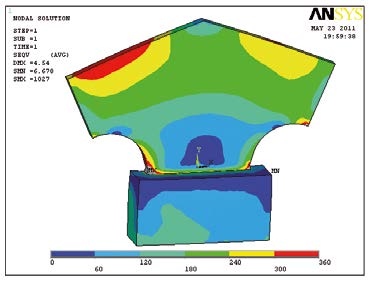

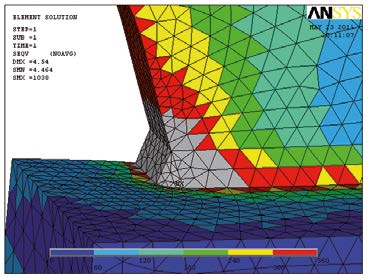

Eine große Herausforderung für Konstruktion und Fertigung bedeutete die Befestigung der stehenden, bis zu 250 Millimeter dicken Mastkopfbleche aus S460QL auf den Mastkopfplatten. Durch den Kraftfluss zwischen Segeln und Masten sind die Mastköpfe, an die beidseitig die Zügel anschließen, besonders neuralgische Punkte. Die Blechdicke und der eingesetzte hochfeste Feinkornbaustahl erforderten neben einer Zustimmung im Einzelfall auch eine Sondergenehmigung der Deutschen Bahn, da deren Regelwerk nur eine maximale Blechdicke von 100 Millimetern erlaubt. Für die Experten von sbp galt es deshalb, die geforderte Ermüdungsfestigkeit dieser hochbelasteten Nähte unter anderem anhand umfangreicher Struktur- und Kerbspannungsuntersuchungen an Volumen-FE-Modellen nachzuweisen.

Für die schließlich auf dieser Basis kerbarm ausgeführte umlaufende Schweißnaht mit Kontaktstoß wurden die großformatigen Bleche zunächst auf fast 500 Grad vorerhitzt und während des komplexen Schweißvorgangs sorgsam vor Abkühlung geschützt.

Aus der Sicht von Philipp Wenger, Technical Director bei sbp, hat die Neckarbrücke Vorbildcharakter für den modernen Stahlbrückenbau: „Die Kombination von derart hohen Festigkeiten, Dicken und Formgebungen der Stähle zur Steigerung der Eigenschaften bei gleicher Beanspruchung gab es so noch nicht.“

Nach seiner Einschätzung wurden auch im Ausland noch nie vergleichbare Bleche mit Dicken bis zu 250 Millimetern in dieser Menge und Verarbeitungsart eingesetzt. Auch für Frank Schächner, Administrative Director bei sbp, liegen die zukunftsweisenden Vorteile der hier gewonnenen Erkenntnisse für den Stahlbrückenbau auf der Hand: „Durch die Wahl eines effizienten Tragwerks, gepaart mit dem Einsatz hochfester Stähle, steht die Neckarbrücke für ein neues Maß an Nachhaltigkeit und Wirtschaftlichkeit.“