Derzeit entsteht in Rottweil, der ältesten Stadt Baden-Württembergs, die höchste öffentliche Aussichtsplattform Deutschlands. Bauherr ist thyssenkrupp, die in dem Gebäude zukünftig ihre neuesten Aufzugsentwicklungen testen werden. Geplant wurde der Bau von den Architekten Werner Sobek in Kooperation mit Helmut Jahn. Gebaut wird er von der Ed. Züblin AG (Direktion Stuttgart, Ingenieurhochbau). Um den 246 m hohen Betonturm ausreichend zu bewehren, mussten 2640 Tonnen Stahl eingebaut werden. Diese konnten selbstverständlich nicht immer in der erforderlichen Länge geliefert werden. Folglich setzten die Verantwortlichen das MODIX Schraubmuffensystem von Peikko® ein.

Der Turm ragt 246 Meter über das Erdreich hinaus und hat einen Durchmesser von 22 Metern. Darin sind 11 Aufzugsschächte untergebracht, in denen thyssenkrupp Elevator ab 2017 Aufzüge mit einer Höchstgeschwindigkeit bis zu 64,8 km/h erproben und zertifizieren wird. Um die Tests durchführen zu können, müssen einige Schächte eine Länge von 260 Metern aufweisen. Da die oberirdische Höhe des Turmes jedoch limitiert war, reicht er zusätzlich rund 30 m in die Tiefe. Das gesamte Objekt umfasst damit eine Höhe von über 275 m. Neben den Testschächten befinden sich im Gebäudeinneren ein Feuerwehraufzug und ein Panoramaaufzug, der die Besucher auf die 232 m hohe Besucherplattform bringt. Die Plattform bietet mit ihren bodentief verglasten Fenstern einen fantastischen Ausblick in das Umland. In der Etage darunter befindet sich ein großer Konferenzraum, der jede Besprechung zum wunderschönen Erlebnis macht.

Planung und Ausführung

Errichtet wird das Gebäude von der Ed. Züblin AG (Direktion Stuttgart, Ingenieurhochbau). Sie war es auch, die die Architekten und Tragwerksplaner beauftragt hat. Denn die Vergabe dieses Bauwerks verlief anders als üblich: thyssenkrupp legte einen Katalog über die Anforderungen vor, welche der Turm zu erfüllen hat, und schrieb einen Wettbewerb aus. An diesem nahmen unterschiedliche Bauunternehmen teil, die ihrerseits die Planung durchführten bzw. externe Planer beauftragten. Züblin entschied sich gleich für zwei bekannte Namen der Architekturbranche: Werner Sobek mit Helmut Jahn. Das Ergebnis dieses Verfahrens und der daraus hervorgegangenen Planung kann man durchaus als gelungen bezeichnen. Der Bau des Turms verlief bisher reibungslos und der Zeitplan konnte in allen Phasen eingehalten werden. Wenn man bedenkt, dass hierfür der Turm täglich im Durchschnitt 3,6 m, d. h. dreimal so schnell wie eine Bambuspflanze, wachsen musste, ist das eine beachtenswerte Leistung.

Stahlbeton und Gleitschalung

Als erstes Bauteil wurde die zwei Meter dicke tragende Bodenplatte erstellt. Hierbei mussten die Verantwortlichen darauf achten, dass die 700 Kubikmeter Beton, die hierfür erforderlich waren, beim Abbinden keine zu große Wärme entwickeln – nur so konnten Schwindrisse vermieden werden. Die Betonage dauerte rund elf Stunden, eingebaute Sensoren halfen den Bauarbeitern, die Temperaturentwicklung zu überprüfen. Um die geforderte Wachstumsgeschwindigkeit erreichen zu können, war eine Gleitschalung erforderlich. Bei dieser Bauweise wird eine Schalung rund um die Uhr langsam und gleichmäßig nach oben gezogen. Gleichzeitig wird konstant Beton eingefüllt. Die Gleitgeschwindigkeit hängt unter anderem davon ab, wie der Beton abbindet. Dieser muss standfest sein und darf nicht zusammensacken, hat sich aber auch gleichzeitig so gut von der Schalung zu lösen, dass diese nach oben gleiten kann. Neben den Herausforderungen, die eine solche Bauweise ohnehin schon mit sich bringt, erschwerte auch die Witterung die Arbeiten auf der Baustelle: Im Juni 2015 war es so heiß, dass eine Sprinkleranlage eingerichtet werden musste, die die Bewehrung kühlte, damit sie überhaupt angefasst und verlegt werden konnte.

Klassische Verbindungsmöglichkeiten

Insgesamt waren ca. 2640 Tonnen Betonstahl erforderlich. Er wurde u. a. von der Eberhardt Bewehrungsbau GmbH eingebaut. Allerdings konnten die Bewehrungsstäbe aus transport- und bautechnischen Gründen nicht immer in der notwendigen Länge geliefert und montiert werden. Um dennoch einen kraftschlüssigen Verbund zu erreichen, gibt es traditionell zwei Methoden: erstens den klassischen Übergreifungsstoß. Er basiert darauf, dass zwei Bewehrungsstäbe so nebeneinander platziert werden, dass sich ihre Enden entsprechend den zulässigen Werten überlappen. Im ausgehärteten Zustand des Betons werden die anfallenden Kräfte (Zug und Druck) durch die Übergreifungslänge abgeleitet. Diese Methode birgt jedoch einige Schwierigkeiten: Je größer der Durchmesser der Bewehrungsstäbe ist, umso größer muss auch ihre Übergreifungslänge sein. Beim Thyssen-Turm hatten die Bewehrungsstäbe häufig einen Durchmesser von 28 bis 32 mm. Dies hätte dazu geführt, dass der Betonquerschnitt des Bauteils zu knapp gewesen wäre, um die Bewehrung in der erforderlichen Weise und Dichte einzubauen. Und selbst wenn diese Herausforderung von den Mitarbeitern der Firma Eberhardt gemeistert worden wäre, hätten sie damit gegen die einschlägigen Normen verstoßen: Der maximale Stahlanteil im Betonstahl wäre überschritten worden. Zudem bestand die Gefahr, dass der Übergreifungsstoß den Einsatz der Gleitschalung erschwert hätte. Diese Methode schied an vielen Stellen also vollständig aus. Die zweite traditionelle Alternative besteht darin, die Bewehrungsstäbe vor Ort miteinander zu verschweißen. Diese Arbeiten sind jedoch zeitintensiv, unter Baustellenbedingungen nur schwierig durchzuführen und dürfen nur von speziell ausgebildeten und zugelassenen Fachkräften durchgeführt werden. Zahlreiche Gründe, warum sich die Verantwortlichen dagegen entschieden.

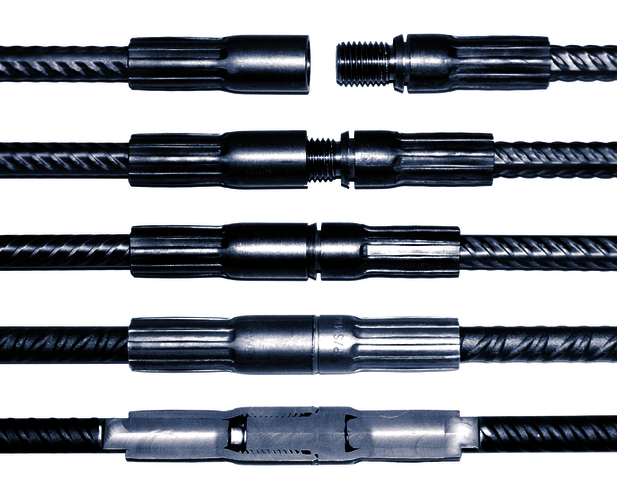

Die Alternative: Das MODIX Schraubmuffensystem

Sie wählten eine bessere Lösung: MODIX Schraubanschlüsse. Deren Hersteller Peikko® ist ein internationaler Spezialist im Bereich Betonstahl-Verbindungstechnik. Er arbeitet schon seit Jahren mit der Sülzle Stahlpartner GmbH zusammen, die ihren Hauptsitz zufälligerweise nur wenige Kilometer entfernt vom thyssenkrupp Testturm hat. Gemeinsam bieten beide Unternehmen die MODIX Schraubanschlüsse an. Dieses System ermöglicht es, Bewehrungsstäbe mit wenigen Handgriffen kraftschlüssig zusammenzufügen. Selbst Verbindungen zwischen zwei Stäben mit unterschiedlichen Durchmessern oder von geraden und gebogenen Stäben sind mühelos möglich. Die Bewehrungsstäbe werden im Biegebetrieb mit den MODIX-Schraubelementen ausgestattet und müssen auf der Baustelle lediglich zusammengeschraubt werden. Im Gegensatz zu den meisten ähnlichen Systemen, die auf dem Markt erhältlich sind, ist hierfür kein teurer Drehmomentschlüssel erforderlich. Eine einfache Rohrzange genügt! Zudem hat das System den großen Vorteil, dass mittels optischer Kontrolle überprüft werden kann, ob die Verbindungen sicher hergestellt wurden. Dies erleichtert die Arbeit der Bauleitung sowie des Prüfstatikers wesentlich und stellt einen entscheidenden Vorteil gegenüber ähnlichen auf dem Markt erhältlichen Produkten dar. Im Gegensatz zu ihnen muss die Verbindung nicht manuell durch Stichproben überprüft werden. Was die Montage sicherer, angenehmer und günstiger macht. So können die Aufgaben schneller und effektiver durchgeführt und der Zeitplan kann zuverlässiger eingehalten werden – wie man beim Testturm leicht nachvollziehen kann.

| ca. 15.000 Kubikmeter | Beton |

| ca. 2.640 Tonnen | Stahl |

| 246 Meter | Höhe |

| Bauherr | thyssenkrupp Elevator AG |

| Architektur | Werner Sobek & Helmut Jahn |

| Generalunternehmen | Ed. Züblin AG |

| Stahllieferant | Sülzle Stahlpartner GmbH |

| Lieferant des MODIX Schraubmuffensystems | Peikko® Deutschland GmbH |

| Bewehrung | Eberhardt Bewehrung GmbH |