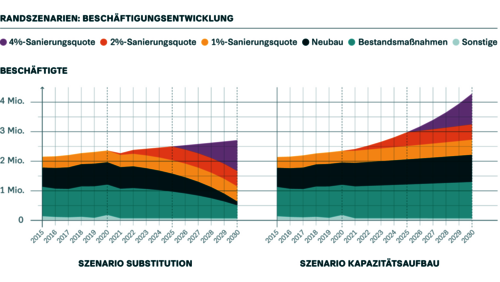

Die Kraft-Wärme-Kopplung (KWK) gilt weiterhin als eine Schlüsseltechnologie, wenn es darum geht, Klimaschutz, Energieeinsparung und Wirtschaftlichkeit zu vereinen. Vor allem energieintensive Einrichtungen profitieren von KWK-Lösungen. Ihr kontinuierlich hoher Wärme- und Strombedarf eignet sich für das Erreichen maximaler Nutzungsgrade. Wie es gelingt, ein ökonomisch solides und langfristig nachhaltiges Versorgungssystem mit KWK zu realisieren, zeigt das Sanierungsprojekt der Lausitzer Werkstätten in Hoyerswerda.

Der zentrale Vorteil der KWK-Technologie liegt in der gleichzeitigen Erzeugung von elektrischer Energie und Wärmeenergie bei größter Flexibilität hinsichtlich Anlagengröße und Einsatzart. Der Verbrauch an Rohstoffen liegt im Vergleich zur getrennten Strom- und Wärmeerzeugung um circa ein Drittel niedriger. Mit ihrer effizienten Brennstoffnutzung erreichen die Anlagen einen Gesamtwirkungsgrad (gemäß Hi) von über 90 Prozent. Das vermeidet, nicht zuletzt dank hochentwickelter BHKW-Motorentechnik, klimaschädliche CO2 Emissionen und spart Betriebskosten. Wird der erzeugte KWK-Strom eigenverbraucht, reduziert das zudem Kosten für den Strombezug. Anfallende Wärmeenergie kann für Fernheizwasser oder zur Heizwasser- und Trinkwassererwärmung genutzt werden.

Beim Einsatz entsprechender regenerativer Energieträger, etwa Biogas oder zukünftig Bio- bzw. E-Fuels, kann effizient CO2-Neutralität erreicht werden.

Um die technisch möglichen KWK-Wirkungsgrade ausspielen zu können, muss die Erzeugungsanlage entsprechend objektspezifisch dimensioniert sein. Ist ein BHKW auf zu hohe Leistung ausgelegt, können die erforderlichen Volllaststunden nicht erreicht werden. In der Folge würde die Anlage häufig im Teillast- oder Taktbetrieb arbeiten. Das verringert zum einen den Wirkungsgrad, zum anderen nehmen Verschleiß und Wartungsbedarf zu. Ist ein BHKW hingegen zu klein ausgelegt, können die möglichen Energieeinsparungspotenziale nicht optimal ausgeschöpft werden.

Versorgungskonzepte mit Planungs-und Systemkompetenz

Seit 1991 besteht die Lausitzer Werkstätten gemeinnützige GmbH in Hoyerswerda. Die Gesellschaft bietet über 350 Arbeitsplätze, die den Fähigkeiten, Möglichkeiten und Bedürfnissen behinderter Menschen entsprechen. Der gemeinnützige Betrieb arbeitet in unternehmerischen Strukturen. Anfallende Material-, Energie- und Lohnkosten werden selbst erwirtschaftet. Das breite Produktions- und Dienstleistungsportfolio der selbständigen Organisation reicht von einer Wäscherei bis zur Druckerei, über Möbelaufarbeitung bis hin zur Holz- und Metallbearbeitung. Die eigene Großküche bereitet täglich für etwa 400 Personen Mittagessen zu.

Mit der zunehmenden Nachfrage nach Wäschereidienstleistungen sowie veränderten Hygienebestimmungen wurde eine Modernisierung der Wäscherei unvermeidlich. Die im Gebäude befindliche Wärmeversorgung der Hauptwerkstatt sollte bei dieser Gelegenheit gleich mit erneuert werden.

Der Wäscherei- und Verpflegungsbetrieb sowie Teile der Produktion sind mit energieintensiven Prozessen und entsprechend hohem Energie- und Kostenaufwand verbunden. Um den Energieverbrauch künftig kosten- und umweltfreundlich zu gestalten, sollte ein modernes, zukunftsfähiges Wärmeversorgungskonzept umgesetzt werden.

Versorgungstechnische Sanierungen im Bestand gelten allgemein als anspruchsvolle planungs- und ingenieurtechnische Projekte. Belastbare Aussagen, wo, wann und wieviel Energie die Leistungsinfrastruktur verbraucht, sind häufig nicht verfügbar. Bei der Umsetzung des energetischen Projekts Lausitzer Werkstätten standen den Planern lediglich die Monats- und Jahresabrechnungen für Strom und Gas zur Verfügung.

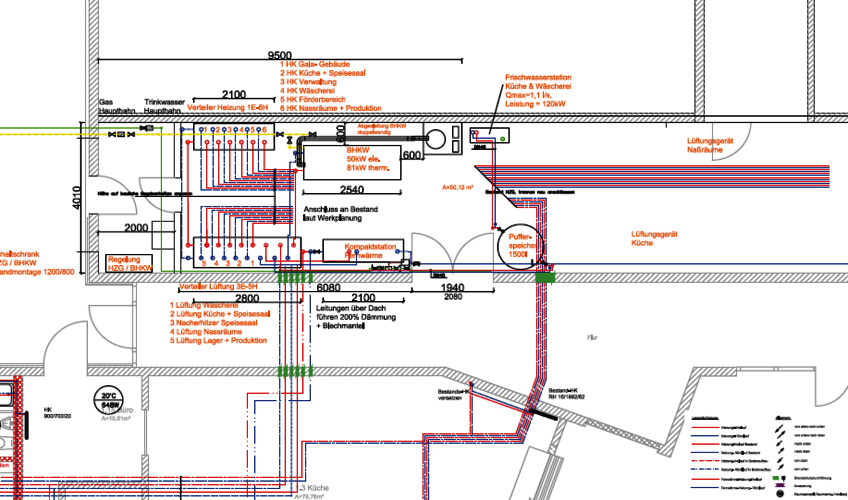

Mit der Entwicklung des neuen energetischen Konzepts wurde ein auf nachhaltige Energie- und Wärmeversorgungslösungen spezialisiertes Ingenieurbüro für Gebäudetechnik (IGT) in Dresden beauftragt. „Im Fokus unserer Planung stand die spürbare Verringerung des Energiebedarfs und der Betriebskosten bei angemessenen Investitions- und Nutzungskosten der Neuanlage“, erläutert Daniel Zipf, zuständiger Projektleiter der IGT. „Eine besondere Herausforderung der Anlagen- Konzeptionierung bestand darin, das sehr begrenzte Platzangebot im Technikraum optimal zu nutzen.“

Entwicklung und Lieferung einer objektspezifischen, passgenauen Anlage übernahm die Yados GmbH aus Hoyerswerda, Expertin für Energiezentralen mit hocheffizienten Blockheizkraftwerken. Das Unternehmen lieferte sämtliche zu verbauende Komponenten nach Auslegungsvorgaben des Planungsbüros aus einer Hand. Das spart kundenseitig Zeit und Kosten: Die erfahrungsgemäß aufwändige Schnittstellenanpassung der einzelnen Anlagenteile entfällt, da alle Komponenten vollständig kompatibel sind.

Bedarfsgerecht planen – wirtschaftlich betreiben

Blockheizkraftwerke (BHKW) gelten bei einem hohem Wärmebedarf und mindestens 5.000 Betriebsjahresstunden als besonders rentabel. Für den Betrieb ist eine thermische, aber stromorientierte Regelung zu bevorzugen, die elektrische Energie erzeugt. Basis einer passgenauen Anlagenplanung und -umsetzung bildet die exakte Bestimmung von Bedarfsgrößen und technischen Notwendigkeiten. So kann etwa eine Datenauswertung von Lastgangmessungen elektrischer Energie die erforderlichen Informationen für den späteren objektspezifisch stromoptimierten BHKW-Betrieb liefern.

Erst wenn eine geplante KWK-Anlage exakt nach den datenbasiert abgeleiteten, bedarfsindividuellen und ausführungstechnischen Vorgaben ausgelegt wird, werden die Betriebsanforderungen des künftigen Einsatzbereichs präzise erfüllt und das vorhandene Technologiepotenzial kann zur weiteren Verbesserung der Wirtschaftlichkeit bestmöglich ausgeschöpft werden.

Für die Lausitzer Werkstätten wurde auf Basis von Wirtschaftlichkeitsbetrachtungen ein wärmegeführtes, auf 5.500 Vollbenutzungsstunden pro Jahr ausgelegtes BHKW mit einer thermischen Leistung von 78 Kilowatt (kW) und einer elektrischen Leistung von 50 kW angefertigt. Die Einrichtung kann ihren Bedarf an elektrischer und thermischer Energie damit größtenteils decken und eigenverbrauchen. Die Anlage nutzt bis zu 90 Prozent der eingesetzten Erdgasenergie und erzeugt damit nur halb so viel CO2 wie eine herkömmliche Heizungsanlage.

Kann der thermische Bedarf der Einrichtung bei Spitzenlasten nicht ausschließlich über das BHKW abgedeckt werden, übernimmt eine Fernwärmestation mit 450 KW Leistung. Die Wärme stammt aus einem nahegelegenenEntnahme-Kondensationskraftwerk, das speziell auf die Auskopplung von Wärme und Dampf ausgelegt ist.

Über zwei Heizungsverteiler werden elf Heizkreise, von der Wäscherei über die Küche mit Speisesaal bis hin zur Produktion, und die Trinkwassererwärmung bedient. Die Wärmeverteilerstationen wurden individuell an die räumlichen Gegebenheiten des Heizungsraumes angepasst.

Die Trinkwarmwasserbereitung selbst erfolgt im Durchflussprinzip (Frischwasserstation) mittels eines patentierten Plattenwärmeübertragers, dessen Technologie eine verbesserte Wärmeübertragung erlaubt. In Abhängigkeit von der Heizwassertemperatur im Pufferspeicher wird der Betrieb der Heizwasserladepumpe kontinuierlich angepasst.

Bei der vorgegebenen Mindestentnahmemenge ist die maximale Temperaturabweichung während der Zapfung sichergestellt. Darüber hinaus kann eine optimierte Zirkulation eingestellt werden.

Die Trinkwarmwasserzirkulationspumpe wird über die Zirkulationstemperatur drehzahlgeregelt. Das temperatur- und betriebszustandsabhängig gesteuerte Trinkwarmwassermanagement gewährleistet einen bestimmungsgemäßen Betrieb und erfüllt die Anforderungen des DVGW-Arbeitsblatts W551.

Da die Anlageninstallation während des laufenden Betriebs der Werkstätten bei gleichzeitigem Umbau von Wäscherei und Küchenbereich erfolgte, wurden die Komponenten in Abstimmung mit dem Planungsbüro und dem zuständigen Installationsunternehmen entsprechend den jeweiligen Bauabschnitten just-in-time geliefert.

Intelligente Leittechnik für noch mehr Wirtschaftlichkeit

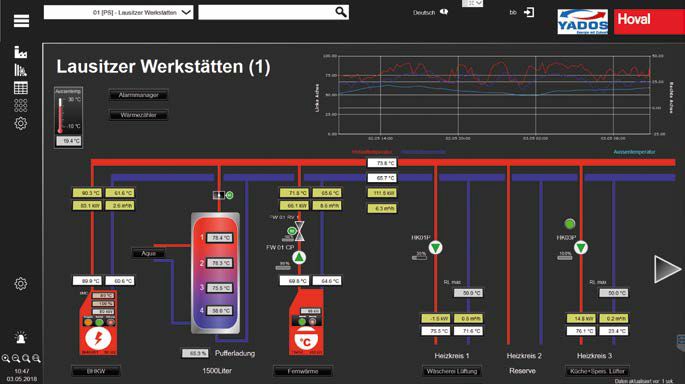

Den effizienten Betrieb kompletter Versorgungssysteme– Energiezentrale mit BHKW, Wärmeübergabestation, Heizungsverteiler und Trinkwassersystem – sichern intelligente Leit- und Kommunikationsinstrumente. In den Lausitzer Werkstätten vernetzt ein übergeordnetes Steuerungssystem sämtliche Anlagenkomponenten und ermöglicht es, ökonomische und ökologische Einsparmöglichkeiten zu identifizieren und zu nutzen.

Betriebsrelevante Daten werden über modulare Regelungseinheiten an das integrierte Leit- und Kommunikationssystem übertragen. Aus den Prozessdaten wird eine Echtzeit-Abbildung der energetischen Istund Soll-Zustände sämtlicher Erzeuger, Verteiler und Abnehmer erstellt. Das System bezieht die erforderlichen Informationen über vernetzte Sensoren, Aktoren und modulare Regelungseinheiten und verarbeitet dabei eine Vielzahl komplexer Funktionsabfragen. Im akuten Bedarfsfall – etwa bei technischen Störungen oder Ausfall, spontan veränderter Leistungsabfrage oder unvorhergesehenen Außenbedingungen wie einem plötzlichen Temperatursturz oder einer kurzfristigen Hitzewelle– lassen sich regulierende automatisierte oder personelle Eingriffe in die laufenden Prozesse verzögerungsfrei vornehmen. Über eine kontinuierliche Auswertung aller systemimmanenten Soll- und Ist-Daten kann die Anlagenführung nicht nur reaktiv korrigiert, sondern auch strategisch optimiert werden, indem sich aus den gesammelten Informationen wiederkehrende Trends oder langfristige Prognosen ableiten lassen.

Das System unterstützt die Betriebsführung über einfache Bedienung, logische Menüführung und intuitive Oberflächen. Anforderungsabhängig stehen unterschiedliche Softwarefunktionen mit jeweils spezifischen Visualisierungsoptionen zur Verfügung. Wesentliche Daten und Informationen, beispielsweise zu Temperaturen, Drücken, Betriebsund Störmeldungen der Energiezentrale, werden übersichtlich und nutzerfreundlich visualisiert.

Abgestimmt auf das jeweilige Nutzerverhalten können Anlagenfahrweise und Ausregelung der Rücklauftemperaturen während des Netzbetriebs über das Leitsystem korrigiert und optimiert werden. Diese flexible und präzise Anpassungsfähigkeit des Systems an variierende Bedarfsgrößen ist für die ideale Energienutzung maßgeblich.

Die systembasierte Präzisierung und Flexibilisierung energetischer Versorgungsprozesse hat einen spürbaren Einfluss auf die reale Effizienzausschöpfung von Hocheffizienz-technologien sowie auf die Stabilität und den Komfort der Wärmebereitstellung. Allein mit der Überwachung und Steuerung der Anlagenfahrweise sowie der Ausregelung der Rücklauftemperaturen lässt sich der Einsatz von Primärenergie um durchschnittlich acht bis zehn Prozent – in nutzungsintensiven Umgebungen um bis zu 30 Prozent – senken.

Für die Lausitzer Werkstätten verringerten sich die Jahresverbrauchskosten mit Inbetriebnahme der neuen energetischen Versorgungsanlage direkt um fünfundzwanzig Prozent. Das freut die Betreiber und nützt der Umwelt.