Auf einem direkt am Hafen gelegenen Areal mit rund 170.000 Quadratmetern (= 24 Fußballfelder) entstand in drei Jahren Bauzeit eine moderne Fabrikation für die Produktion und Montage von Offshore-Windenergieanlagen. Für Siemens ist das neue Werk im Norden Deutschlands mit einem Volumen von 200 Millionen Euro eines der wichtigsten Investitionsprojekte der letzten Jahre. Bei der Planung des Gebäudes wurde das strategische Ziel verfolgt, die Effizienz und Zuverlässigkeit im Planungsprozess, aber auch in der späteren Ausführung, durch einen umfassenden Einsatz digitaler Technologie (BIM) zu erhöhen.

Im Rahmen der Energiewende ist Wind eine der wichtigsten Formen der erneuerbaren Energien. Bereits 2018 erlangten erneuerbare Energien einen Marktanteil von 37,8 Prozent. Das Ziel der Energiewende in Deutschland ist es, bis zum Jahr 2050 die Energie hauptsächlich aus regenerativen Quellen wie Wind- und Wasserkraft, Sonnenenergie, Geothermie oder nachwachsenden Rohstoffen zu beziehen. Um diese Herausforderung zu meistern, sind Investitionen wie die von Siemens am Standort Cuxhaven notwendig. Siemens produziert dort unmittelbar an der Nordsee seit Ende 2018 Maschinenhäuser für die neue Offshore-Windturbinengeneration „D7“ (Nacelles). Die Windenergieanlagen sind für den Einsatz auf dem offenen Meer konzipiert und haben eine Leistung von sieben Megawatt. Die Produktion beinhaltet die Endmontage von Generatoren sowie Naben und Gondelteilen, aus denen die Maschinenhäuser für die Offshore-Windenergieanlagen entstehen. Durch die günstige Lage des neuen Standorts lassen sich teure Transporte über Land vermeiden, da schwere Komponenten direkt auf Transportschiffe geladen werden können. Die logistische Güte des Standorts ist für Siemens ein Garant für Wachstum, auch jenseits der Nord- und Ostsee.

BIM in der Praxis der Elektroplanung

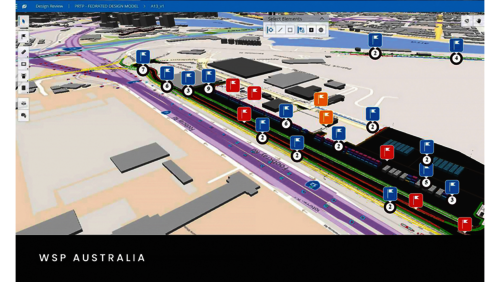

Das Unternehmen HF wurde mit der 3D-Elektroplanung der Produktions- und Montagehalle, des Verwaltungsgebäudes, der Nebengebäude (Technik und Pforte) sowie der Außenanlagen für die Ausführungs-, Werk- und Montageplanung betraut, die nach der Fertigstellung und Inbetriebnahme als „as built“-Planung finalisiert wurde. Aufgrund der riesigen Nutzfläche von etwa 56.000 Quadratmetern (inkl. Außenanlagen), der komplexen Infrastruktur sowie der herausfordernden Ansprüche der Nutzer veranschaulicht diese Planung eindrucksvoll, wie lösungsorientiert eine Planung nach BIM-Maßgaben in der Praxis ist.

Einige Beispiele aus der Praxis:

- Die Hauptziele bei der Realisierung der Siemens Fabrik nach BIM waren die Sicherstellung der Funktionalität, Qualität sowie die Einhaltung der Kosten und Termine bei der Planung und der späteren Ausführung des Gebäudes.

- Größe: Breite, Höhe und Länge der Gebäudeteile sind von gigantischem Ausmaß. Allein die Höhe von über 40 Metern sprengt die normalen Dimensionen und erfordert kostenintensive Schutzmaßnahmen bei der Montage. Insbesondere die Planungen von Elektro (inkl. Licht), Heizung, Lüftung sowie Sprinklern am Dach mittels BIM hat so manche Kollision der Gewerke in luftiger Installationshöhe im Vorfeld verhindert. Leuchtenmaße, Kabeltragsysteme, Lüftungsschächte et cetera liegen als 3D-Daten vor, mit deren Hilfe Überschneidungen bereits in der Planungsphase vermieden werden können. In der Produktions- und Montagehalle wurden unter anderem 1.000 LED-Hallenstrahler für den Innenbereich, 8.000 Meter Stromschienenverteiler (von 40 Ampere bis 800 Ampere) zur systemischen Versorgung, 600 Sicherheitsleuchten sowie 170 Mastleuchten im Außenbereich geplant und später ausgeführt.

- Massive Bauweise: Aufgrund der Größe der produzierten Produkte liegen die einzelnen Produktionsstationen weit voneinander entfernt, müssen jedoch datentechnisch miteinander verknüpft sein. Um dies zu ermöglichen, wurden über 20.000 Meter Leerrohre sowie entsprechende Stark- und Schwachstromkabel unterhalb der Bodenplatte verplant und installiert. Die exakte, zuverlässige und kollisionslose BIM-Planung war auch hier der Garant für die unkomplizierte Ausführung.

- Siemens als Bauherr hat seine eigenen Trafostationen in das Projekt integriert und infrastrukturelle Eigenleistungen erbracht, die HF mit in das Datenmodell auf Basis der Angaben von Siemens integrierte. HF hingegen war für die weitere Planung ab der Trafostation für alle elektrotechnischen Komponenten von der Niederspannungshauptverteilung (NSHV) bis hin zur kleinsten Steckdose verantwortlich. Selbst solche „Sharing“-Aspekte lassen sich mit BIM diskussionsfrei abbilden.

- Windkraft: Aufgrund der unmittelbaren Küstenlage ist auch das Gebäude einer nicht unwesentlichen Windkraft seitens des Meers ausgesetzt und wurde daher mit reichlich Armierung ausgeführt. In der traditionellen 2D-Planung ist dies kaum zu erkennen. In der 3D-Planung jedoch wird das Stahlskelett sichtbar und damit gleichzeitig der noch offene Planungsspielraum für andere Gewerke wie das der Elektroinstallation.

Der größte Vorteil der Elektroplanung mit BIM liegt darin, dass alle Informationen in einem Datenmodell vorhanden sind und miteinander vor der Ausführung abgeglichen werden können. Etwaige Kollisionen, das heißt Zusammenstöße zwischen Gewerken, meldet ein übergeordneter BIM-Koordinator. Die Probleme werden dann im Datenmodell gelöst und tauchen später bei der Ausführung nicht mehr auf. Schwächen offenbart BIM lediglich in Form der Planungsbeteiligten, die bei der Arbeit mit BIM bereit sein müssen, ihre Gewohnheiten über Bord zu werfen, Dinge transparent zu machen und neu zu denken. Vielerorts, so auch bei HF, wächst eine neue Generation Fachplaner heran, für die eine übergreifende, gläserne 3D-Planung bereits Alltag geworden ist. Festhalten lässt sich: Je komplexer und einzigartiger das Gebäude ist, desto größer ist der Nutzen, der durch die interdisziplinäre Planung mit BIM erzielt werden kann. Am Ende des Planungsprozesses erhält der Bauherr gleich zwei Gebäude: ein reales und eine virtuelles. Der digitale Bauplan dient Planern bei allen zukünftigen Veränderungen am Gebäude und bei der Umsetzung der Änderungswünsche.

BAUTAFEL

Bauherr: Siemens Gamesa Renewable Energy

Architekt: Architekten Brüning Rein

TGA: ZWP Ingenieur-AG

Tragwerksplanung: IBU Ingenieurbüro Uerdingen

Elektroplanung: HF-GmbH, Karlsruhe/Köln

Projektsteuerung: Arcadis Deutschland GmbH

Ort: Cuxhaven

Planungszeit: 2015–2016

Bauzeit: 2016–2017

BGF: 60.000 m²