Ein außergewöhnlicher Pavillon steht seit 2019 im Diemersteiner Tal in der Nähe von Kaiserslautern. Die Tragkonstruktion besteht ausschließlich aus Holz und kommt komplett ohne metallische Verbindungsmittel aus. Der Pavillon befindet sich auf dem neuen Holz-Forschungscampus des Fachbereichs Architektur der Technischen Universität Kaiserslautern. Er bildet den Eingang zum Gelände.

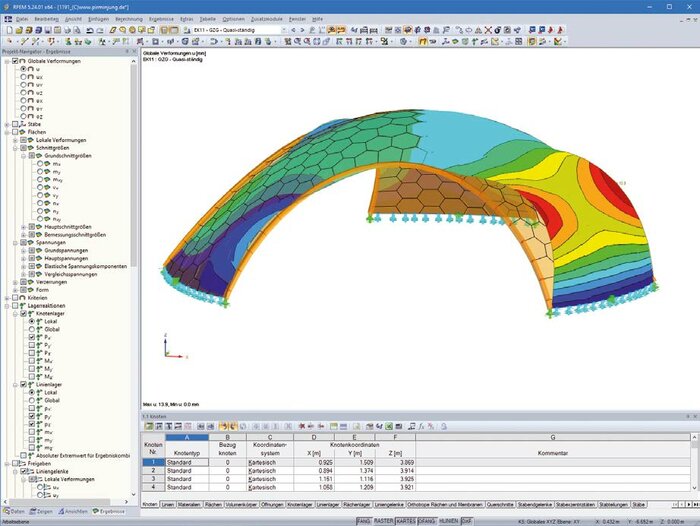

Statik und Konstruktion des besonderen Bauwerks wurden vom Büro Pirmin Jung geplant. Für die Bemessung der Brettsperrholzflächen sowie der Anschlüsse nutzten die Ingenieurinnen und Ingenieure das Finite-Elemente-Programm RFEM. Verantwortlich für das Projekt war die Forschungsgruppe Digital Timber Construction DTC an der TU Kaiserslautern, geleitet von Juniorprofessor Dr. Christopher Robeller. Die Forscherinnen und Forscher haben eine Software entwickelt, mit der aus Brettsperrholzabschnitten leichte Flächentragwerke aus Holz gefertigt werden können.

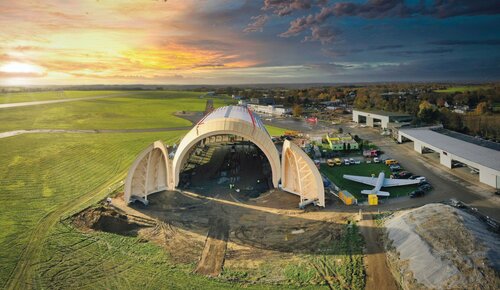

Der Holzpavillon ist fast vier Meter hoch und spannt frei über zwölf Meter. Drei Flügel reichen vom Kuppeldach vorbei an drei großen bogenförmigen Eingängen bis auf das Fundament.

Das Schalentragwerk besteht aus nur 10 Zentimeter dicken Brettsperrholzplatten. Grund für die hohe Materialeffizienz ist, dass die Bauteile kaum auf Biegung, sondern hauptsächlich auf Druck beansprucht sind. Die Form der fünf- bis siebeneckigen Bauteile wurde mithilfe eines Algorithmus eingeteilt. Über 200 dieser jeweils nur etwa 60 Zentimeter großen Flächen, von denen jede in ihrer Geometrie einzigartig ist, wurden computergestützt hergestellt. Alle Bauteile konnten durch ihre kleine Geometrie aus Abschnitten hergestellt werden, die als Abfall bei der Herstellung von Wandbauteilen mehrgeschossiger Gebäude anfallen. Verbunden sind die Platten untereinander durch eingeklebte Buchendübel und „X-Fix“-Verbinder, das sind schwalbenschwanzförmige Holz-Holz-Verbinder in Keilform aus Sperrholz. Die X-Fix-Verbinder übernehmen in diesem Zusammenspiel die Verbindung von Zug- und Scheibenschubkräften, also derjenigen Kräfte, die aus einer Verschiebung der Flächen innerhalb ihrer Ebene gegeneinander resultieren. Sie sorgen außerdem für eine spaltfreie Verbindung der Platten während der Montage. Die eingeklebten Buchendübel fixieren die Platten und übertragen die senkrecht zu den Platten wirkende Querkraft.

Das gesamte Projekt wurde in nur acht Wochen realisiert, von Beginn der Ausführungsplanung bis hin zur tatsächlichen Ausführung. Die Herstellung beziehungsweise der Abbund und die Montage dauerten sogar lediglich acht Werktage. Belastungstests durch sechs Hub OSB-Platten mit einer Höhe von je 1,40 Metern (entsprechend einem Gewicht von etwa 17 Tonnen) konnten nach Fertigstellung der Konstruktion die rechnerisch nachgewiesene hohe Tragfähigkeit der Kuppel in der Praxis verifizieren