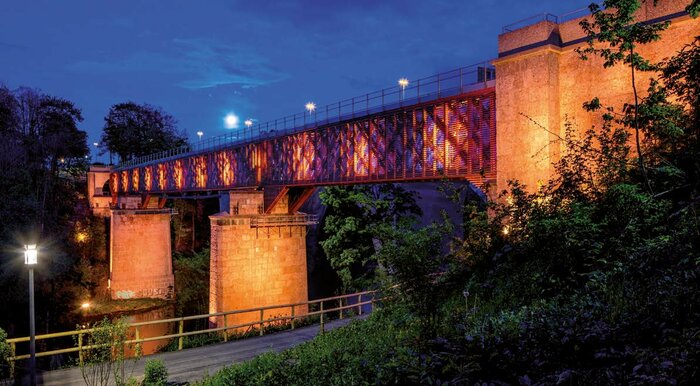

Die zwischen 1847 und 1852 gebaute König-Ludwig-Brücke, die in Kempten in 30 m Höhe über die Iller führt, ist historisches Kulturgut. Sie wurde als Eisenbahnbrücke der Ludwig-Süd-Nord-Bahn für 16-Tonnen-Loks realisiert und gehört zu den ersten statisch berechneten Brückenbauwerken. Als eine der ältesten weltweit erhaltenen Holz-Eisenbahnbrücken und in Deutschland als letzte weitgehend im Originalzustand erhaltene Konstruktion ist sie ein Baudenkmal von herausragender Bedeutung. 2012 wurde das inzwischen denkmalgeschützte Bauwerk wegen seiner bautechnischen Einzigartigkeit daher auch von der Bundesingenieurkammer als „Historisches Wahrzeichen der Ingenieurbaukunst“ ausgezeichnet.

Bewegte Geschichte: Von der Eisenbahn über das Auto zum Fahrrad

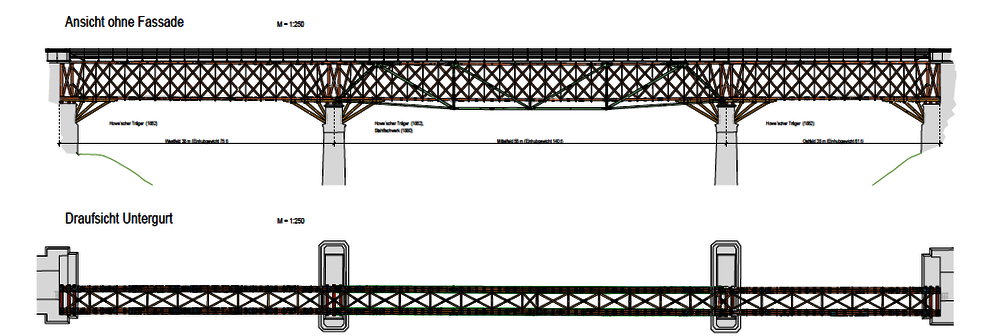

Das 123 m lange, dreifeldrige Bauwerk, dessen Tragwerk aus zwei parallelen, miteinander verbundenen Howe‘schen Fachwerkträgern besteht, wurde nach der Nutzung als Eisenbahnbrücke von 1911 bis 1970 als Straßenbrücke und ab 1986 dann als Geh- und Radwegbrücke genutzt. Sie nimmt im Geh- und Radwegenetz der Stadt Kempten eine wichtige Rolle ein, weil sie den Innenstadtbereich mit den südöstlichen Stadtteilen Sankt Mang, Ludwigshöhe und Kottern verbindet und dabei eine Verteilerfunktion innehat.

Aufgrund der Ergebnisse einer Bauwerksprüfung 2013 erfolgte die Sperrung der Brücke; zwei Jahre später entschied sich die Stadt Kempten dann, sie grundlegend zu sanieren. Ziel dabei war eine denkmalschutzgerechte Instandsetzung und eine sichere Nutzung für Fußgänger und Radfahrer. Darüber hinaus sollte die Ausführung optisch überzeugen und die Konstruktion sowohl wartungsarm als auch dauerhaft geschützt gestaltet werden.

Howe’sche Fachwerkträger aus baugleichen Querschnitten

Das Tragwerk der Brücke besteht aus zwei miteinander verbundenen Howe’schen Fachwerkträgern mit Spannweiten von 38 m, 55 m und 28 m. Der Howe’sche Träger zeichnet sich dadurch aus, dass durch eine entsprechende Vorspannung der vertikalen Zugstangen in den Knotenpunkten der Holzkonstruktion nur Druckkräfte übertragen werden müssen. Diese Bauweise wurde von William Howe für die Erschließung Nordamerikas entwickelt, mit dem Ziel, Eisenbahnbrücken mit den vorhandenen Ressourcen und den vorhandenen Fähigkeiten der Arbeiter zu realisieren. Da die Arbeiter oft keine ausgebildeten Zimmerleute waren, galt es, ein einfaches System aus sich wiederholenden Bauteilen zu verwenden. Diese ließen sich leicht vorfertigen und montieren.

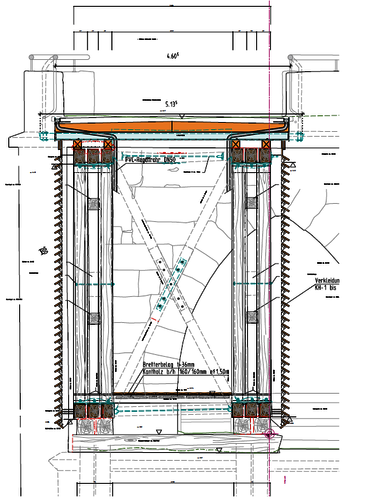

Die Ober- und Untergurte der Howe’schen Träger bestehen aus je drei parallelen, miteinander verbundenen Querschnitten aus Lärchenholz mit b/h-Abmessungen von 22 cm x 28 cm. Die Diagonalen wurden aus dem gleichen Material mit quadratischen Abmessungen von 19 cm x 19 cm gefertigt. Das vertikale Achsmaß der Träger beträgt etwa 5 m, das horizontale Achsmaß etwa 3,10 m. Die Büge und die Auflagerverstärkungen, die sogenannten Schirrbalken, wurden aus 28 cm breiten und ebenso hohen Querschnitten aus Eichenholz hergestellt bzw. aus Querschnitten mit einem Verhältnis b/h von 33 cm x 33 cm. Die Fachwerkträger sind im Regelabstand von 2,10 m durch Hängerstangen aus Metall mit einem Durchmesser von 5 cm zusammengespannt. Im Auflagerbereich liegt die Brücke über die Büge und Schirrbalken auf den Widerlagern bzw. Pfeilern aus Nagelfluhsteinen auf. Im Tragwerk sind über 4,6 km Holz und über 1,3 km Hängerstangen verbaut. Im Jahr 1880 wurde das Mittelfeld aufgrund der zunehmenden Lasten im Eisenbahnverkehr durch ein Stahlfachwerk verstärkt.

Der Howe’sche Gitterträger

Williame Howe (USA, 1803-1853) entwickelte das nach ihm benannte Brückenbausystem und ließ es patentieren: die Howe‘schen Gitterträger. Im 19. Jahrhundert wurden sie vorwiegend in Nordamerika für hölzerne Eisenbahnbrücken eingesetzt. Ein Gitterträger besteht aus einer Vielzahl von parallel laufenden Stäben, die diagonal übereinander gelegt und an den Kreuzungspunkten miteinander zu einem Gitter verbunden werden. Den oberen und unteren Trägerabschluss bilden in der Regel durchlaufende Gurte aus. Umgangssprachlich werden die Begriffe Fachwerkträger und Gitterträger oft synonym verwendet, Gitterträger sind jedoch keine Fachwerke im engeren Sinne.

Das Patent nach Williame Howe betraf die schmiedeeisernen Rundstäbe als Pfosten von Fach- und Gitterwerken. Durch die Vorspannung dieser Vertikalstäbe treten in den Diagonalen des Gitterwerkes keine Zugbeanspruchungen auf. Dadurch kann bei der Anschlussausbildung der Diagonalstäbe der Einsatz von kostspieligen Verbindungsmitteln aus Stahl auf das Wesentlichste reduziert werden. Die traditionelle Knotenausbildung bei Howe‘schen Gitterträgern besteht aus Hartholz- oder Gusseisenelementen.

Das Aufbringen der erforderlichen Vorspannung erfolgt durch ein kontrolliertes Anziehen der Muttern an den Enden der Vertikalstäbe. Howe’sche Gitterträger haben den Vorteil, dass sich Verformungen, die während einer Belastung aufgetreten sind, durch Anziehen der Schraubenmuttern wieder ausgleichen lassen, oder auch, dass die Konstruktion dadurch sogar mit einer Überhöhung ausgeführt werden kann.

Die steigenden Diagonalen werden zweiteilig, die fallenden einteilig ausgeführt. Die gekreuzten Streben erzeugen das typische gitterartige (rautenförmige) Bild. Dabei unterscheidet man einfache und doppelte Howe’sche Träger. Das heißt, es gibt Brücken mit nur einer Raute zwischen Ober- und Untergurt, aber auch solche – wie die König-Ludwig-Brücke – mit zwei Rauten übereinander.

Carl Ritter von Ghega und Carl Culmann, die Amerika in der Mitte des 19. Jahrhunderts zu Studienzwecken bereist hatten, sorgten mit ihren Veröffentlichungen dafür, dass die Gitterträger auch in Europa Anwendung fanden. Die Blütezeit der Gitterträger endet um 1920.

Untersuchung des Ist-Zustands per 3D-Aufmaß

Im Vorfeld der Maßnahme wurde eine intensive Untersuchung der Brücke durchgeführt. Aufgrund der bereits bekannten Schäden war ein Befahren mit einem Brückenuntersichtgerät nicht möglich. Daher führten Industriekletterer die gesamte Untersuchung am Seil hängend durch. Parallel dazu wurde die Brücke mit Hilfe eines 3D-Aufmaßes aufgenommen und der Ist-Zustand in Plänen dargestellt.

Basierend auf diesen Unterlagen ließen sich die kritischen Stellen identifizieren und die Brücke statisch nachweisen. Notwendige Verstärkungsmaßnahmen – im Wesentlichen Windverbände – sollten mit möglichst geringen Eingriffen in die historische Bausubstanz erfolgen. Nach aufwändigen Variantenuntersuchungen zu den Sanierungsmöglichkeiten wurde das Konzept zum Aushub der Brücke und zur anschließenden Sanierung auf einer eigens eingerichteten Feldwerkstatt unweit des Brückenstandorts realisiert.

Bauteilschäden identifizieren mit innovativer Messtechnik

Im Zuge der Bauwerksprüfung wurde in Zusammenarbeit mit der HTWG Konstanz die Beurteilung der Bauteile mit Hilfe von Impulstomographiemessungen durchgeführt. Mit diesem im Regelfall bei der Beurteilung der Standsicherheit von lebenden Bäumen angewandten Verfahren können geschädigte Bereiche identifiziert werden. Dies war insbesondere hilfreich, um etwaige Abweichungen bei den Bohrwiderstandsmessungen lokalisieren zu können.

Zur Risikominimierung bei der Ausschreibung und der späteren Umsetzung haben die Planer mithilfe einer Binomialverteilung die Wahrscheinlichkeit einer Abweichung vom angenommenen Schadensumfang bestimmt, um einerseits das Risiko von unentdeckten Schäden zu minimieren und andererseits eine Qualitätskontrolle der Ergebnisse der Bauwerksprüfung zu erhalten. Rückblickend zeigte sich, dass diese Maßnahme hervorragend funktioniert hat. Nur zwei Bauteile von statisch untergeordneter Bedeutung, die nicht in der ursprünglichen Planung erfasst worden waren, mussten ausgetauscht werden.

Nach Instandsetzung: Einheben von der Nachbarbrücke aus

Zum Transport auf die Feldwerkstatt musste die Brücke ausgehoben werden. Dort wurde sie von September 2017 bis Juli 2018 instandgesetzt. Um das 140 t schwere Brückenteil des Mittelfelds wieder einheben zu können, waren vier große Autokrane (750 t, 700 t, 2x 500 t) auf der benachbarten denkmalgeschützten Stampfbetonbrücke von 1906 erforderlich. Entsprechend galt es auch, für diese Brücke nachzuweisen, dass sie die Kranlasten aufnehmen kann. Die Ingenieure erstellten mit dem Kranunternehmen für den Einsatz der Kräne ein ausgeklügeltes Konzept, das einen parallelen Hub mit vier Kränen gleichzeitig vorsah. Das machte eine detaillierte Planung sowie eine präzise Umsetzung vor Ort notwendig.

Lösung mit Holzlamellen erfüllt alle Bedingungen

Besondere Kreativität bewiesen die Tragwerksplaner bei der Entwicklung der windabtreibenden, horizontalen Lamellenschalung. Hier sei erwähnt, dass die König-Ludwig-Brücke ursprünglich vollflächig bekleidet war. Im Zuge des Umbaus 1986 und des damit verbundenen Rückbaus des zweiten, noch teilweise vorhandenen Überbaus erfolgte der Abbau der Bekleidung. Damit sollte wegen des nun ungünstigeren Verhältnisses der Höhe zur Breite die Windangriffsfläche reduziert werden. Nur dadurch konnte die Standsicherheit bei Wind noch nachgewiesen werden. Der damalige Stand der Technik ließ also lediglich eine unbekleidete Brücke zu. Diese Entscheidung hatte jedoch zur Folge, dass die direkte Bewitterung zu einem erhöhten Feuchteeintrag und damit zu Schäden im Holz führte.

Ziel der neuen Bekleidung war nun, sie so auszulegen, dass sie einerseits Schnee und Regen ausreichend von der Tragkonstruktion abhält, andererseits die Windlasten so weit minimiert, dass die Standsicherheit der Brücke sichergestellt ist. Gleichzeitig sollte die Bekleidung so ausgeführt werden, dass die eindrucksvolle Tragkonstruktion sichtbar blieb.

Diese Anforderungen ließen sich mit einer offenen Lamellenschalung realisieren. Bei der Planung der Bekleidung zeigte sich allerdings, dass die statischen Nachweise zur Lagesicherheit infolge der Windbelastung auf die Brücke durch die 1986 halbierte Breite nicht erbracht werden konnten. Die Ingenieure fanden jedoch eine Lösung, die funktionierte: Die Anforderungen konnten am besten mit einer Schalung erfüllt werden, die aus um 30° zur Horizontalen geneigten Lamellen besteht. Diese Lamellenneigung erzeugt eine Abtriebskraft an der Luv-Seite, also der Wind zugewandten Seite, und eine kleine abhebende Kraft auf der Lee-Seite, der Wind abgewandten Seite, was sich günstig auf die Nachweise der Lagesicherheit auswirkt, die damit eingehalten werden konnten. Um die Annahmen für die statische Berechnung abzusichern, wurden umfangreiche Versuche und Messungen im Windkanal durchgeführt. Dabei stellte sich heraus, dass die getroffenen Annahmen auf der sicheren Seite lagen.

Diese Lösung ermöglicht nun auch den Blick auf die außergewöhnliche Fachwerkkonstruktion dahinter. Das neue, filigran-schlanke Seilgeländer mit beleuchtetem Handlauf nimmt sich innerhalb der Gesamtkonstruktion deutlich zurück. Somit konnte auf Laternen verzichtet werden und der Fokus des Betrachters bleibt auf das Tragwerk gerichtet.

Digitalisierung hilft bei der Instandhaltung

Ziel der Instandsetzung war, einen möglichst großen Anteil der bestehenden Konstruktion zu erhalten. Andererseits mussten Unsicherheiten beim Austausch minimiert werden. Aus diesem Grund wurden alle erhobenen Daten systematisch digitalisiert, in einer Datenbank erfasst und so für eine spätere Verwendung zusammengestellt.

Die Digitalisierung aller durch visuelle, bildgebende und messtechnische Verfahren festgestellten Schäden (etwa 1.400 Stück) in einer Datenbank und ein spezielles, für dieses Projekt entwickeltes Web-Interface erlaubten allen Beteiligten die Einsichtnahme, die Bewertung und die Auswahl weiterer Schritte. Aus den weiterverarbeiteten Daten wurden die Massen und die Pläne für die Ausschreibung generiert. Ein weiterer Vorteil dieser Digitalisierung war, dass auch Jahre nach der Begutachtung auf der Baustelle via mobilem Endgerät der gesamte Entscheidungsprozess nachvollzogen und die durchgeführten Maßnahmen festgestellt werden konnten.

Kontinuierliche Kostenkontrolle begleitet Bauprozess

Während des gesamten Planungs- und Ausführungsprozesses haben die Planer permanent ein Augenmerk auf die Wirtschaftlichkeit des Projekts gelegt, da zu hohe Kosten zu jedem Zeitpunkt eine Instandsetzung verhindert hätten. Mithilfe einer umfassenden Analyse des Ist-Zustands samt Schadenskartierung ließ sich Unvorhergesehenes ausschließen. Bei der Entwicklung des Endzustands haben die Ingenieure zuerst die Tragfähigkeit des bestehenden Systems ermittelt und mit dieser die möglichen Fahrbahnaufbauten und Belastungen untersucht. Grundsätzliches Ziel war, unnötige und teure Verstärkungen zu vermeiden. Das war auch die Idee des Konzepts, bei dem durch die Windbelastung auf die Lamellenschalung ein zurückdrehendes Moment erzeugt wird. Es wurde entwickelt, untersucht und getestet, um zur Kippsicherung auf aufwändige und teure Verankerungen der Widerlager und Pfeiler im Nagelfluh verzichten zu können. Ebenso wurde der gesamte Instandsetzungsprozess im Hinblick auf die Wirtschaftlichkeit beurteilt und über Variantenuntersuchungen die kostengünstigste Lösung erzielt.

Weiternutzung ist Nachhaltigkeit per se

Die weitere Nutzung bestehender Bauwerke ist per se nachhaltig, da der Verbrauch an neuem Baumaterial sowie die Entsorgung vom Bestand minimiert wird. Zudem hat die erneute Bewertung jedes ausgebauten Bauteils sichergestellt, dass nur diejenigen Bauteile ausgetauscht wurden, deren Schädigung eine weitere Nutzung nicht zuließ. Einzelne Bauteile konnten aber durchaus angepasst und an anderer Stelle wiederverwendet werden. So hat man beispielsweise bei den drei unterschiedlich langen Bugpaaren nur die längsten durch neue Hölzer ersetzt, während für die kurzen und mittleren Büge vorhandene längere Bauteile wiederverwendet wurden. Es ergab sich eine Synergie aus Nachhaltigkeit und Denkmalschutz, denn für reine Holzbrücken ergibt sich von Natur aus ein geringer CO2-Fußabdruck.

Radfahrer und Fußgänger freut die neue Verbindung

Seit der Neueröffnung der König-Ludwig-Brücke am 24. Mai 2019, die mit einem großen Bürgerfest gefeiert wurde, ist die Brücke wieder fester Bestandteil der städtischen Infrastruktur. Sie ermöglicht Fußgängern und Radfahrern eine unkomplizierte Überquerung der Iller und erfüllt damit ihre stadtteilverbindende Aufgabe. Vor allem die neu gewonnene Sicherheit durch die räumliche Trennung des Auto- vom Rad-/Fußgängerverkehr wird mit viel Zustimmung und Dankbarkeit aufgenommen.

Link-Tipps:

Broschüre zur Geschichte der König-Ludwig-Brücke: https://tinyurl.com/3bnyv8mt

www.kempten.de/konig-ludwig-brucke-1007.html

Video vom Aushub und Abtransport der König-Ludwig-Brücke: https://tinyurl.com/3js2zk5m

Bautafel:

Bauherr: Stadt Kempten, Amt für Tiefbau und Verkehr, 87435 Kempten (Allgäu), www.kempten.de

Bauzeit: August 2017 bis Mai 2019

Sanierungskosten: 5 Mio. Euro

Generalunternehmer: Josef Hebel GmbH & Co. KG, 87700 Memmingen, www.josef-hebel.de

Bauwerksprüfung, Objekt- und Tragwerksplanung, Nachrechnung denkmalgeschützte Stampfbetonbrücke, Bauoberleitung: Konstruktionsgruppe Bauen AG, 87435 Kempten, www.kb-ke.de

Holzbau: Holzbau Buhmann, 87480 Weitnau, www.holzbaubuhmann.de

Auszeichnungen:

- Deutscher Brückenbaupreis 2020

Jurybegründung: https://tinyurl.com/fr28zwey - Bayerischer Denkmalpflegepreis 2020 Broschüre:

https://tinyurl.com/3jfp67kw - Deutscher Ingenieurpreis Straße und Verkehr 2019

Film: https://vimeo.com/359055519 und Dokumentation: https://tinyurl.com/y3ztfkkz

Literatur

C. Ritter v. Ghega: „Über den nordamerikanischen Brückenbau

und Berechnung des Tragvermögens der Howe‘schen Brücken“, Kaulfuss Witwe, Prandel u. Compagnie, Wien 1845

C. Culmann: „Der Bau der hölzernen Brücken in den Vereinigten Staaten von Nordamerika“, Allgemeine Bauzeitung 1851. Wien. Reprint: Werner Verlag. Düsseldorf

M. Gerold: „Historischer Holzbrückenbau - Das Gitterwerk“, Bauingenieur 73 (1998), Nr.7/8, S. 307-311

F. Czerny: „Der Howesche Träger und seine Weiterentwicklung“, Bautechnik 77 (2000), Heft 4, S. 278-281