Das neue SEAM-Research-Center nutzt für die Produktion das Screw Extrusion Additive Manufacturing (SEAM). Dieses Verfahren verarbeitet Kunststoffgranulat direkt zu Bauteilen mit bis zu zwei Metern Länge. Der Prozess kommt ohne aufwendige Formenbau aus.

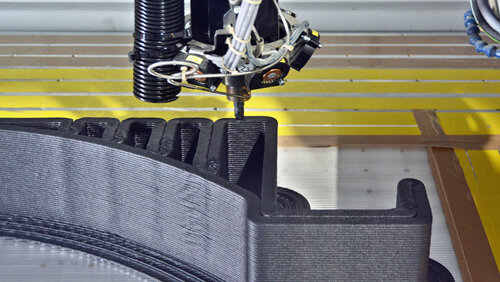

Der SEAM-Druckprozess erfolgt, indem über eine modifizierte Extrusionsschnecke Kunststoffgranulat eingezogen und plastifiziert wird. Die entstehende Kunststoffschmelze wird anschließend schichtweise auf der Bauplattform abgelegt.

Dieses werkzeuglose Herstellverfahren macht individuelles Design bezahlbar: Anders als bei einer Faserlaminierung oder bei Umformverfahren kann auf die aufwendige Herstellung eines Negativs verzichtet werden; auch Beschichtungsschritte für die Oberflächen sind entbehrlich, wenn durchgefärbtes Material verwendet wird. Hohe Druckgeschwindigkeiten wirken ebenfalls kostendämpfend.

Das Unternehmen Wirth plant den Einsatz der Technologie für die industrielle Fertigung. Die verwendeten Materialien erfüllen die Anforderungen an Brandschutz und Witterungsbeständigkeit im Bausektor.

Zwei weitere Anlagen ergänzen das Forschungszentrum: Die METROM P1410 kombiniert 3D-Druck mit Frästechnik. Die SEAMHex-Anlage nutzt einen beweglichen Drucktisch für präzise Bauteile mittlerer Größe.

Das Team von Dr. Martin Kausch stellt neueste Forschungsergebnisse rund um das SEAM-Verfahren auf der Fachmesse Formnext vor: Halle 11.0, Stand E38 sowie in Halle 11.0, Stand C29 (Metrom).