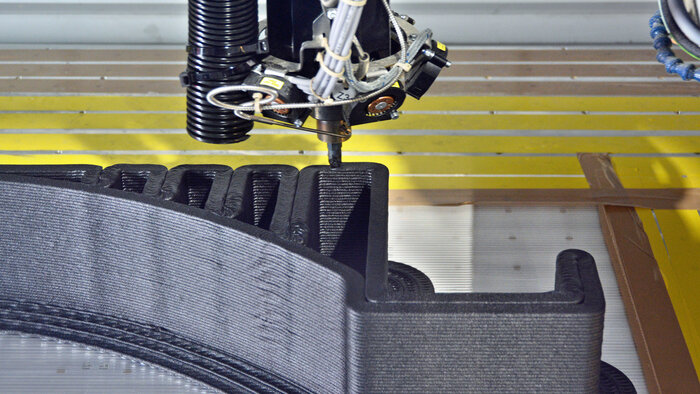

Mit diesem hybriden Fertigungsverfahren werden komplexe Bauelemente für Treppen, Balkone oder Wände leicht zu produzieren sein, wodurch Häuser der Zukunft ohne Kanten und Ecken keine Vision mehr sind. Mit dem 3D-Druck lassen sich nämlich nicht nur gerundete oder mehrfach gekrümmte Konturen abbilden, es können auch Hohlräume oder Stützstrukturen einfach und effizient verwirklicht werden. Auch die Oberflächenbeschaffenheit profitiert von den neuen kreativen Möglichkeiten, denn mit dem Fräsprozess können sowohl glatte als auch angeraute oder individuelle Strukturen in den Oberflächen realisiert werden. Gerade bei Sichtbeton ist das ein entscheidender Faktor, um Gebäuden ein individuelles Erscheinungsbild zu verleihen.

Das in diesem Prozess verwendete, technische Kunststoffgranulat LUVOTECH eco PC/ABS von LEHVOSS basiert auf Recyclingmaterial aus postindustriellen Quellen und weist daher einen geringen CO2-Fußabdruck auf. Es lässt sich einfach verarbeiten, ermöglicht hohe Bauteilfestigkeiten, hat eine Dauergebrauchstemperatur von rund 120 °C und wird mit einem Ausstoßvolumen von 8 kg/h über die Extruderdüse des Druckers (8 mm Durchmesser) aufgetragen. Die gedruckten Schalungen halten sowohl der Betonarbeitstemperatur von 70-90 °C als auch dem ausgeübten Betondruck von 50 kN/m2 stand. Die Formen sind zudem äußerst widerstandsfähig, auch bei Betonstahl, und trotzen dem normalen Abrieb bei Betonage. Das gilt auch für großvolumige Kunststoffschalungen, die in Bezug auf Stabilität und Festigkeit keine Defizite aufweisen und dem Druck des frischen Betons gewachsen sind, ohne zu verformen oder zu brechen.

Schalungen können nun direkt aus einer CAD-Zeichnung heraus hergestellt werden ‒ überall auf der Welt. Für eine Bauform, die 200 kg Beton aufnehmen kann, liegen die Druckzeiten für ein konkav geformtes Teil mit Maßen von 1.366 x 260 x 500 mm und 52 kg Materialverbrauch bei durchschnittlich 6,5 Stunden, für das konvexe Bauteil von 1.366 x 215 x 500 mm mit 68 kg Granulateinsatz bei 8,5 Stunden. Der nachgelagerte Fräsvorgang dauert 2,5 Stunden je Bauteil. Das neue Verfahren garantiert schnellere Produktions- beziehungsweise kürzere Durchlaufzeiten und niedrigere Kosten.

Gedruckte Schalungen können mehrfach verwendet und durch Rückführung alter Formen in den Kreislauf, durch Vermahlung und neues Drucken, wiederverwertet werden. Zudem bietet LEHVOSS neben Kunststoffen auf Basis von Neuwaren und Mahlgütern auch Kunststoffe auf der Basis nachwachsender Rohstoffe wie z.B. Rizinusöl an. Die für das Öl verwendeten Samen stammen vom tropischen Wunderbaum, der auf Böden wächst, die für Nahrungsmittelpflanzen ungeeignet sind und diese somit nicht verdrängen.