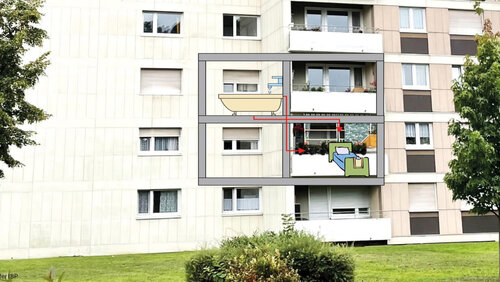

Industrieanlagen wie Kolbenkompressoren, Pumpen und Motoren erzeugen während des Betriebs starke Schwingungen, die mit der Zeit das darunterliegende Fundament beschädigen können. Auf diese Weise entstehen nicht nur Risse im Fundament und Schäden an den Ankerbolzen, auch Maschinenteile, wie etwa die Lager, werden davon zunehmend in Mitleidenschaft gezogen. Vergussmaterial aus Epoxidharz besitzt eine hohe Druckfestigkeit und härtet innerhalb von nur 48 Stunden komplett aus, sodass die Betriebsunterbrechungen für eine Instandsetzung so kurz wie möglich gehalten werden können.

Zahlreiche Fundamente von Industrieanlagen benötigen heutzutage nach zirka 15 bis 20 Jahren erste größere Instandhaltungsarbeiten. Da viele Unternehmen jedoch hohe finanzielle Einbußen durch einen langen Maschinenstillstand befürchten, lassen sie die Anlagen ohne Wartung weiterlaufen– bis der Betrieb zwangsweise und unter hohem Kostenaufwand unterbrochen werden muss. Ähnliches gilt für das Fundament. Obwohl der Neuverguss beispielsweise eines Betonfundaments relativ günstig ist, vergehen durch die lange Aushärtezeit herkömmlicher Baumaterialien teilweise bis zu vier Wochen bis zur Wiederaufnahme des Betriebs. Bei stark schwingenden Maschinen, wie etwa Kolbenkompressoren, stößt die Widerstandsfähigkeit von Fundamenten, die nur eingeschränkt gegen dynamische Belastungen resistent sind, zudem schnell an ihre Grenzen. Als Folge können sich etwa die Ankerbolzen lösen, aber auch eine Änderung des Schwingungsverhaltens bis hin zu einer falschen Maschinenausrichtung ist möglich.

Gute physikalische Eigenschaften von Epoxidharz

Anders stellt es sich bei der Verwendung von Epoxidharz dar. Das Material lässt sich schnell und einfach bei Temperaturen ab15 °C anmischen und vergießen. Die Vorteile liegen vor allem in seinen speziellen physikalischen Eigenschaften: So liegen Druck- und Zugfestigkeit deutlich höher als bei anderen Materialien. Auch hält es hohen Schwingungen über einen langen Zeitraum hinweg stand.

Einen weiteren Aspekt stellt die wesentlich geringere Aushärtezeit dar, die lediglich bei 18 bis 48 Stunden liegt. Auf diese Weise sind keine langen Ausfallzeiten und in der Folge nur niedrige finanzielle Einbußen zu befürchten, die mit dem notwendigen Maschinenstillstand während der Instandsetzung einhergehen. In der Regel sind Epoxidharze öl- und säurebeständig, weshalb keine zusätzliche Beschichtung wie bei herkömmlichen Fundamenten benötigt wird. Das Material wird in verschiedenen Ausführungen als Zwei- oder Drei-Komponenten-Epoxidharz angeboten und eignet sich je nach Einsatzzweck und Schichtdicke für den Verguss eines neuen Fundaments sowie für Reparaturarbeiten an bereits bestehenden Fundamenten. Eingesetzt werden kann es in allen Bereichen, in denen große Anlagen wie Werkzeugmaschinen, Kolbenkompressoren, Motoren, Getriebe, Kranschienen oder Tankhalterungen benötigt werden.