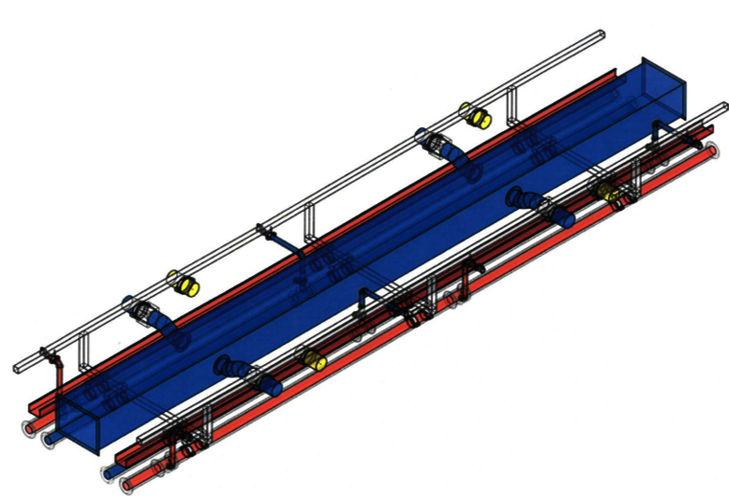

Statt heute 80 Prozent der Bauteile vor Ort zu verarbeiten und nur 20 Prozent vorzufertigen, muss sich das Verhältnis für mehr Effizienz künftig umkehren: Mit dem neuen TGA-Modul von Würth, dem Weltmarktführer für Befestigungs- und Montagetechnik mit Sitz in Künzelsau, und des Stuttgarter Unternehmens Drees & Sommer befindet man sich auf dem besten Weg, diese Vision umzusetzen. Das Modul beinhaltet Gewerke verschiedener Elemente der technischen Gebäudeausrüstung, wozu beispielsweise Heizungs-, Klima- und Elektrotechnik zählen. Alle Bauteile wie Rohre, Kanäle, Elektro-Trassen oder Ventile sind rückbaubar, lassen sich wetter- und ortsunabhängig in der Halle herstellen und können dann just in time zur Baustelle geliefert werden. Durch die vorgefertigten Technikmodule wird die Montage vor Ort auf ein Minimum reduziert und beträgt keine 30 Minuten mehr – eine herkömmliche Installation der Komponenten des TGA-Moduls dauert hingegen bis zu zwölf Stunden. Momentan erfolgt die Montage bestenfalls mittels einer händischen Vorfertigung, doch erst die Modularisierung ermöglicht eine flächendeckende industrielle Vorfertigung. Das steigert die Qualität der Gesamtinstallation, birgt erhebliche Kostenvorteile und schafft bessere Arbeitsbedingungen, denn für die Bauarbeiter bringt diese Änderung eine erhebliche Entlastungsfunktion mit sich. Mit der Verlagerung eines Großteils der Bauelemente ins Werk stellt sich auch die Suche nach Fachkräften einfacher dar: Das Berufsbild wandelt sich von „Wander-“ hin zu „Montagemitarbeitern“.

Zusammenspiel der Schnittstellen

In der Praxis wird ein TGA-Modul, bestehend aus 42 Einzelteilen mit einem Gesamtgewicht von 160 Kilogramm bei 5,4 Metern Länge, auf der Baustelle bei offener Fassade in das Geschoss eingebracht, mit dem Hubtisch an die Decke gefahren und eingesetzt. Je mehr Arbeitsschritte sich bereits vorab in der Halle ausführen lassen, desto einfacher wird die Arbeit für die Monteure auf den Baustellen. Die integrale Planung in der frühen Planungsphase ist ein wesentlicher Baustein, um modulare Elemente zu integrieren. Denn erst das Zusammenspiel aller Gewerke in einem TGA-Modul macht die Umsetzung sinnvoll. Das macht Toleranzen kalkulierbar und reduziert Komplikationen auf ein Minimum. Für ein erfolgreiches Gelingen ist außerdem ein konzeptionell vereinheitlichter TGA-Trassenausbau notwendig, der die Varianz auf ein Minimum reduziert und bereits in der Planung berücksichtigt werden muss. Die Installation der Technikzentralen und Zuleitungen erfolgt weiterhin individuell durch Fachkräfte auf der Baustelle.

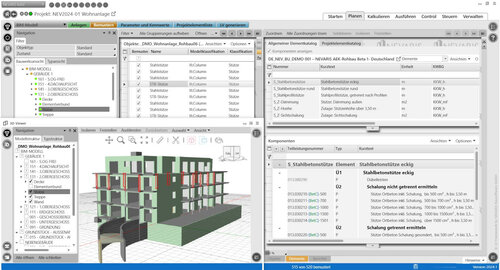

Die TGA-Module stellen auch beim Thema Digitalisierung ein gutes Beispiel dar: Denn die Module fügen sich mittels 3D-Scanner mit allen Informationen zu Abmessungen, Material oder technischen Eigenschaften in ein BIM-Modell ein. Das BIM-Modell macht transparent, welche Module mit allen zugehörigen Daten und Informationen zu Abmessungen, Material oder technischen Eigenschaften an welchen Stellen im Gebäude verbaut sind. In die Zukunft gedacht, werden diese Daten aus dem Modell direkt an Maschinen für die Produktion von standardisierten Serienelementen übermittelt.

Grundvoraussetzung für Nachhaltigkeit

Das Modul wurde erstmalig im neuen Headquarter OWP12 von Drees & Sommer in Stuttgart-Vaihingen eingesetzt. Die Verteilsysteme der verschiedenen Gewerke sind im Gebäude nicht einzeln, sondern als gemeinsame Baugruppen konzipiert. Denn ein eingebautes großes Stück kommt auch als Ganzes wieder raus und was in diesem Bürogebäude an allen Stellen funktioniert, funktioniert auch in einem nächsten Gebäude. Das minimiert das Abfallaufkommen nach einem Rückbau. Ein BIM-Modell macht transparent, welche Module mit welchen Stoffen an welchen Stellen im Gebäude verbaut sind. Damit wird das Gebäude allen zukünftig erwartbaren Anforderungen in Sachen Nachhaltigkeit gerecht.

Auf einer Bruttogrundfläche von rund 7.000 Quadratmetern finden sich in dem 20 Meter hohen und 70 Meter langen vierstöckigen Neubau Arbeitsplätze für 200 Mitarbeiter sowie ein großer Konferenzbereich, eine Terrasse, eine Cafeteria und eine Kantine im Erdgeschoss. Auch eine Tiefgarage und überdachte Fahrradstellplätze gehören zum im Dezember 2021 eröffneten Neubau. Durch die Kombination verschiedener Energielösungen wird erreicht, dass die Firmenzentrale im Bürobetrieb insgesamt mehr Energie erzeugt, als sie verbraucht. Die Verwendung von innovativen Materialien, darunter vor allem nachhaltige Dämmstoffe, und eine thermische Hülle von nur 90 Millimetern Aufbau sorgen für ausgezeichnete Wärmedämm- und Schalldämmwerte im Plusenergiehaus. Ein weiteres Highlight ist die Grünfassade: Sie erstreckt sich auf einer Fläche von mehr als 100 Quadratmetern über drei Geschosse. Drees & Sommer setzt hierbei auf ein wandgebundenes Vlies-Substrat-System aus zu über 95 Prozent mineralischen Stoffen. Rund 22 Millionen Euro betragen die Kosten für das Hochhaus. Das neue Bürogebäude von Drees & Sommer ist dabei mehr als ein bloßer Verwaltungsbau, sondern ein Demonstrationsobjekt für nachhaltiges und modularisiertes Bauen.

Baumaterial als Nährstoff

Das Modul ist mit dem Gedanken der Kreislaufwirtschaft vereinbar: Schon heute kommen zahlreiche Cradle to Cradle-zertifizierte Produkte in der Baubranche zum Einsatz. „Cradle to Cradle“ (C2C) bedeutet sinngemäß „von der Wiege zur Wiege“. Die Produkte sind dabei so konzipiert, dass sie entweder in der Biosphäre abbaubar sind oder – wie meist in der Baubranche – wieder als Rohstoff in technische Kreisläufe zurückgeführt werden können. Entwickelt wurde das C2C-Prinzip in den 1980er Jahren vom US-amerikanischen Architekten William McDonough und dem deutschen Chemiker Michael Braungart. Die von Braungart gegründete EPEA GmbH – Part of Drees & Sommer treibt das Prinzip in allen Industriebereichen voran.

Die technische Gebäudeausrüstung bietet enorme Chancen für die Umsetzung von Cradle to Cradle. Denn die gesamte Technik im Gebäude besteht aus vielen Einzelbauteilen, die häufig mit trennbaren Verbindungen zusammengefügt sind. Durch das BIM-Modell ist genau ersichtlich, welche Module mit welchen Stoffen an welchen Stellen im Gebäude verbaut sind. Dieses digitale Gedächtnis ist damit auch Grundvoraussetzung für mehr Nachhaltigkeit und bietet eine handfeste Lösung für die Probleme der Ressourcenverschwendung. Gerade für die Bau- und Immobilienbranche bedeutet das C2C-Konzept in Kombination mit anderen Methoden wie modulares Bauen oder BIM einen Innovationssprung.

Johannes Wiesinger ist Senior Teamleiter beim international tätigen Beratungs- und Planungsunternehmen Drees & Sommer am Standort Stuttgart. Er studierte Versorgungs- und Umwelttechnik an der Fachhochschule Esslingen und kam nach unterschiedlichen beruflichen Stationen 2010 zu Drees & Sommer. Dort liegen seine Aufgaben insbesondere in der integralen Planung mit dem Schwerpunkt der technischen Gebäudeausrüstung.